Полная версия:

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Фаза предотвращения (Proactive).

Это верхняя ступень развития системы управления работоспособностью оборудования. Фаза предотвращения (встречается название про-активная фаза) предполагает организацию работ, направленных на предотвращение поломки и исключения рисков возникновения поломок. В отличие от предыдущей фазы, предотвращение представляет собой не просто набор мер, косвенно влияющих на появление неисправности или поломки, она предполагает системное проведение глубокого анализа и работы по исключению рисков. Исключение рисков, приводящих к поломкам и простоям, может проводиться за счёт выявления и устранения скрытых дефектов в оборудовании и текущих неисправностей. Глубокий анализ на основании статистической информации может показать риски потенциальных отказов, срок износа отдельных частей и узлов. Все эти вопросы мы будем разбирать в следующих частях настоящей книги.

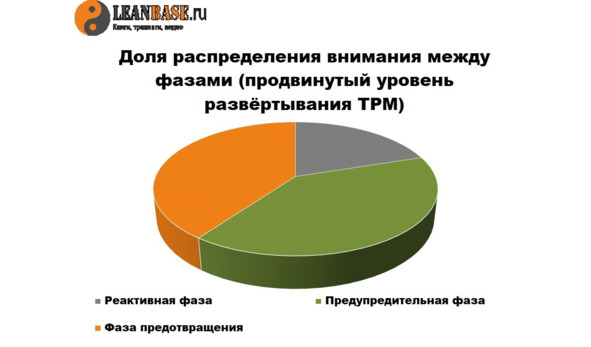

Такое разделение широко применяется в продвинутых западных компаниях, где основную работу по исключению потерь и простоев стараются сдвигать к фазе предотвращения. Следует понимать, что нельзя ограничиваться только лишь развитием и улучшением одной фазы, например, заниматься только предотвращением. Развёртывание Всеобщего обслуживания оборудования предполагает работу во всех трёх направлениях. Обратите внимание на рисунки. На первом обозначена условная доля внимания различным фазам на начальном этапе развёртывания TPM. В самом начале этой работы, когда на предприятии существует большое количество поломок, первая работа направлена на реактивную фазу, т.е. на ускорение реакции и сокращение появляющихся простоев. Постепенно, развивая систему Всеобщего обслуживания, доля внимания постепенно перераспределяется. Следует фокусировать больше внимания на предупреждение и предотвращение поломок.

Такая работа будет более оптимальной и сбалансированной с точки зрения эффективности производства и потока, а также с точки зрения затрат, связанных с работоспособностью оборудования. Никто не поспорит с тем фактом, что работа по предотвращению или предупреждению поломки стоит гораздо дешевле, чем работа по её устранению, как бы быстро и оперативно она не выполнялась.

Следующие два понятия, которые нужны для представления концепции управления работоспособность оборудования – это плановое и внеплановое обслуживание. Понятия часто можно встретить в специфической литературе. Их смысл не сложно понять уже по названиям.

Плановое обслуживание оборудования – это то обслуживание (ремонт, профилактика, замена деталей и узлов, смазка, чистка и т.п.), которое запланировано заранее. Остановка для выполнения планового обслуживания планируется и согласовывается. Это может быть ППР – планово-предупредительный ремонт, обслуживание в обеденное время, обслуживание силами оператора в выделенное для этого время (например, в конце смены) и т. п. Другими словами, мы готовимся и сами останавливаем оборудование для планового обслуживания и проводим его в соответствии с планом (заранее запланированным перечнем работ).

Внеплановое обслуживание оборудования – это то обслуживание, которое мы не планировали. Например, потекло масло, что-то задымило или застучало, или вовсе случилась поломка и оборудование остановилось. Нам пришлось остановить оборудование, или оно остановилось само, либо мы пересмотрели запланированные работы и выполнили вместо них те, которые, как оказалось, необходимы больше в настоящий момент. То есть, оборудование не обязательно должно остановиться само, мы можем выполнить внеплановое обслуживание и во время ППР, однако это нарушение планов и приоритетов, которое означает, что мы не успеем выполнить что-то из запланированных работ.

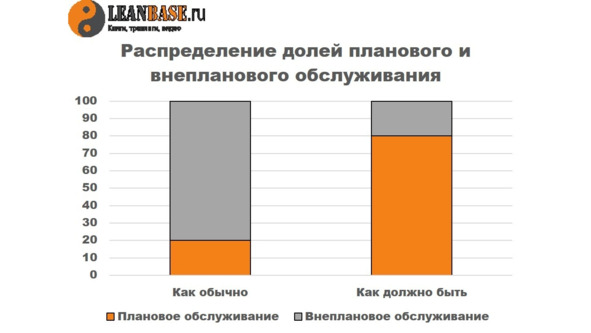

Нам важно понимать принципиальное различие этих двух видов обслуживания, т.к. эти различия тесным образом связаны с предыдущей классификацией фаз управления работоспособностью оборудования. Чем больше внепланового обслуживания, тем больше авралов, спешки и тем больше простоев и поломок, т.е. работает преимущественно реактивная фаза.

Одна из задач Всеобщего обслуживания оборудования заключается в том, чтобы увеличить долю планового обслуживания и сократить долю внепланового обслуживания (см. рисунок). При этом суммарное время не должно увеличиться, оно может только уменьшаться.

Всё это достигается кропотливой работой и применением отдельных подходов и инструментов Всеобщего обслуживания оборудования.

Если рассматривать в целом процесс управления работоспособностью оборудования, то его можно представить в следующем виде (см. рисунок).

Как вы видите, она состоит из трёх основных частей: жизненный цикл оборудования, разделение ответственности, виды и частота обслуживания.

Начнём с самого начала. Управление работоспособностью оборудования начинается с самой первой стадии его жизненного цикла и продолжается до прекращения его эксплуатации. Это первый постулат концепции. Если представить жизненный цикл оборудования крупными шагами, то получится примерно следующее:

· Планирование оборудования для определённых целей, для выполнения определённых функций (создающих ценность для потенциального Заказчика). Уже на этой стадии, понимая характер предстоящей работы, условия эксплуатации, а также важные моменты в работе, закладывается основа эффективности и работоспособности оборудования.

· Проектирование оборудования – разработка чертежей, подбор составных частей и т. д. На этой стадии закладывается возможность эффективного автономного и профессионального обслуживания. Например, производители копировальной техники могли бы спроектировать принтер, где для замены картриджа или барабана нужно было бы открутить 4—8 болтов. Однако они думали об удобстве последующей эксплуатации. Именно так, в соответствии с подходами TPM следует поступать и при проектировании и создании оборудования.

· Создание оборудования – его сборка и тестирование. Последнее для нас гораздо важнее, т.к. уже на этой стадии выявляются ошибки, недоработки и просто моменты, которые можно улучшить для удобства эксплуатации и обслуживания.

· Ввод в эксплуатацию осуществляется, как правило, эксплуатирующей организацией и заключается в размещении оборудования в технологической цепочке, его запуске. Организации рабочих мест и т. д. Грамотная проработка этой стадии позволяет исключить множество потерь, о которых мы говорили в одном из предыдущих разделов.

Например, выстраивая непрерывный поток, синхронизируя оборудование в потоке по времени цикла, исключая ожидания в работе оборудования, обеспечивая возможность обслуживания и продумывая исключение каждого вида потерь, можно обеспечить долгую работу с высокой эффективностью.

· Обслуживание оборудования осуществляется в процессе его планомерной работы. На этой стадии жизненного цикла происходит основной объём поломок и простоев, поэтому большая часть материала настоящей книге посвящена ей. Далее вы узнаете, как правильно организовывать обслуживание оборудования для того, чтобы оно работало с максимальной эффективностью.

Следующей большой частью концепции управления работоспособностью оборудования является разделение ответственности. Первое и принципиальное разделение ответственности – это разделение между ремонтным и производственным (эксплуатирующим) персоналом. Это разделение является принципиальным не только потому, что оно является традиционным в России и за рубежом, но и потому, что в системе TPM предусмотрены разные подходы и инструменты к повышению эффективности работы оборудования. Отдельный набор подходов, о котором мы подробней расскажем далее, разработан именно для ремонтного персонала. Он имеет свои цели и относится к Профессиональному обслуживанию оборудования. Другой набор подходов и инструментов предназначен для производственного персонала и относится к Автономному обслуживанию. Оба этих больших направления развёртывания TPM мы раскроем далее, в соответствующих частях настоящей книги. Пока, для понимания представленной концепции, будем считать, что Автономное обслуживание – это обслуживание силами оператора, а Профессиональное обслуживание – это обслуживание силами ремонтного персонала.

Так теми, так и другими проводится работа в направлении предотвращения поломок и простоев. Это происходит на всех фазах, которые мы описывали в начале раздела: на реактивной фазе, предупредительной фазе и фазе предотвращения. Как уже было описано выше, важно гармонично сбалансировать работу, не уделяя внимание только лишь одной фазе (например, реактивной). Дополнительно к описанным выше фазам добавляется корректирующее обслуживание.

Корректирующее обслуживание – усовершенствование оборудования в процессе обслуживания. Его цель заключается в устранении причин систематических неисправностей, усовершенствовании под специфику конкретной работы, технологии и конкретных процессов.

Например, если оборудование работает в пыльной среде, проводят герметизацию кожуха и упрощают его крепления для быстрого съёма и чистки оборудования.

Третья часть концепции представляет собой разделение по видам и частоте обслуживания. Не вдаваясь в описание подробной классификации, принципиально можно выделить плановое и внеплановое обслуживание, о них мы говорили выше.

Представленная концепция позволяет понять и представить основные направления работ по управлению и повышению работоспособности оборудования. Если посмотреть на графическое представление всей концепции целиком, то можно увидеть, что её задачами являются переход от реактивной фазы к фазе предотвращения. Следует перенести внеплановое обслуживание и аварийные остановки (поломки) на время планового обслуживания, продумывать отдельные моменты для повышения работоспособности оборудования на каждой стадии жизненного цикла.

Постарайтесь обдумать каждую составляющую приведённой концепции, применительно к своему оборудованию и своим процессам. Это поможет вам сформировать представление о той системе, которая должна выстроиться у вас в компании.

Классическая философия и цели TPM

В настоящем разделе предполагается краткое изложение основных философских подходов Всеобщего обслуживания оборудования. Описание этих философских подходов можно встретить в классической литературе с той или иной степенью подробности изложения. Несмотря на то, что сама наука Всеобщего обслуживания оборудования постоянно развивается и обрастает новыми подходами и инструментами, мы не можем не уделить внимание классической интерпретации философских подходов системы.

Философия TPM – это то, что скрывается за набором инструментов и подходов. Понимание и следование философии крайне необходимо для тех, кто не желает ограничиваться результатами только от применения отдельных инструментов или подходов TPM, а желает получить максимальную пользу от применения TPM в целом. С самого начала книги мы уже описываем некоторые философские подходы, рассматривая процессы эксплуатации оборудования, управления работоспособностью оборудования и т. п. под разными углами, с разных точек зрения. Вся информация первой части настоящей книги формирует общее представление о подходах и философии TPM. Оно необходимо для правильного понимания и использования конкретных методов и инструментов, которые будут описываться далее.

Давайте посмотрим, какой философский смысл изначально вкладывался в понятие TPM.

Японский Институт Технического Обслуживания Предприятий (JIPM) дал в 1989 году определение ТРМ, куда входят следующие компоненты:

1. Создание корпоративной культуры, которая направлена на максимальное повышение эффективности производственных систем. Другими словами, работа в направлении TPM предполагает изменение привычек и мышления людей, формирование иного отношения не только к оборудованию, но и ко многим другим процессам компании. Именно поэтому мы с самого начала стараемся взглянуть на многие процессы, связанные с оборудованием, по-другому.

2. Исповедуя подход «на цеховом уровне», создать организацию, где предотвращаются любые виды потерь (при отсутствии несчастных случаев, дефектов изделий, отказов оборудования). Это означает, что, применяя подходы и инструменты TPM в цехе, следует сосредоточить внимание на устранение всех видов потерь в работе оборудования. О потерях мы говорили выше. Устраняя потери, следует понимать причинно-следственные связи и не навредить: не спровоцировать угрозу безопасности работника, не допустить брак продукции и не навредить самому оборудованию. Любые улучшения и любое устранение потерь должно быть обдумано и действительно эффективно.

3. Вовлечение всех подразделений в работу по развёртыванию системы TPM, включая разработчиков, отдел продаж и администрацию. У каждого существует своя роль, т.к. каждый так или иначе может повлиять на работоспособность и эффективность оборудования. На роли каждого работника компании мы остановимся далее.

4. Участие всех сотрудников: от высшего руководства до рабочего в цехе. Здесь уже имеется в виду вовлечение работников по вертикали (всех уровней управления). Как известно, без заинтересованности и вовлечения руководителей, невозможно получить достаточно высокие результаты. Это утверждение справедливо и к системе TPM и к большинству других методов и направлений lean. Аналогично с предыдущим пунктом, в иерархии компании у каждого также существует своя роль т.к. каждый так или иначе может повлиять на работоспособность и эффективность оборудования.

5. Проведение работы по искоренению потерь за счет деятельности малых групп, области действия которых частично перекрывают друг друга. Работа малых групп по улучшению – отличительная особенность японских компаний. Она применяется и в работе в направлении повышения качества, и при решении проблем, и в повышении эффективности работы оборудования. В одном из разделов книги мы подробнее остановимся на этом способе организации улучшений.

Таким образом, TPM – это не только оборудование и повышение его эффективности. Цели и задачи TPM распространяются гораздо глубже.

Конечной целью является постоянное совершенство всей компании. Это невозможно без совершенствования персонала и оборудования. Основная работа разворачивается в направлении последнего (совершенствования оборудования), т.к. благодаря оборудованию компания способна создавать ценность для Заказчика и способна производить продукт. Однако, без бережливого отношения со стороны персонала, совершенство оборудование невозможно. Оно будет ограничено развитием персонала в соответствующем направлении. Поэтому, совершенство персонала – это необходимая связующая от средства к цели: от совершенства оборудования к совершенству компании.

В классической теории Всеобщего обслуживания оборудования приводится ряд основных заповедей, достаточно понятно отражающих философию TPM и направления работ в TPM. Давайте вдумаемся в каждую из них:

1. Создать прибыльное предприятие.

Если конкретизировать, то следует сделать производство более экономичным за счет исключения несчастных случаев, дефектов качества и поломок оборудования. Там, где основная доля ценности создаётся на оборудовании, всё перечисленное более чем актуально. Оборудование должно быть безопасным в эксплуатации и в обслуживании. Оно должно обеспечивать производство качественного продукта без поломок и простоев. Только так затраты на производство можно снизить до минимальных значений.

2. Практиковать предупреждение, а не исправление.

Это важная заповедь, даже принцип, о котором мы не раз будем упоминать на протяжении всей книги. Следует практиковать планирование ремонта и профилактическое обслуживание и уходить от внепланового обслуживания и авральных устранений отдельных неполадок. Как вы знаете, один и тот же объём работ при плановом ремонте или обслуживании стоит гораздо дешевле, чем при внеплановом обслуживании или аварийном ремонте.

3. Вовлекать всех.

Следует практиковать участие сотрудников в управлении работоспособностью оборудования. Следует относиться ко всем с уважением, ведь каждый, так или иначе, делает свой вклад в повышение эффективности работы оборудования. Кроме того, в классической теории TPM рекомендуется организовать коллективы как пирамиду пересекающихся малых групп и заставлять операторов выполнять автономное обслуживание оборудования.

4. Использовать практический подход с работой непосредственно в цеху.

Следует привести оборудование в идеальное состояние, широко использовать визуальные средства, создать чистые, не загроможденные, хорошо организованные рабочие места. Основная работа развёртывается непосредственно в производстве, именно там работает и обслуживается оборудование.

5. Создать эффективные кружки профессиональных знаний на рабочем месте.

Следует развивать самостоятельную, непрерывно развивающуюся культуру управления рабочим местом. Персонал должен сформировать привычку заботиться об оборудовании как о собственном автомобиле.

Как вы видите, TPM – это философия и набор подходов, формирующих иное отношение к вопросу эксплуатации и обслуживания оборудования. Бережное отношение к оборудованию невозможно без формирования правильных привычек и парадигм, т.е. без развития коллектива. Следование философии TPM непременно даст положительные результаты в масштабе всей компании.

Система TPM нацелена на совершенствование предприятия через совершенствование оборудования и персонала.

Цель внедрения TPM – достичь предельной и комплексной эффективности производственной системы. Другими словами, цель – получить максимально возможный результат в отношении объёма производства, качества продукции, себестоимости, сроков поставок, безопасности рабочих мест и инициативы персонала при минимальном использовании человеческих, материальных и финансовых ресурсов.

Вот такие глобальные цели ставит нам классическая теория TPM. По сути, развёртывание TPM предполагает изменение всей производственной системы компании. Путь, через который это предлагается сделать – совершенствование оборудования. Таким образом, не совсем верно говорить о том, что целями TPM является только повышение эффективности оборудования.

Из истории мы знаем, что до появления TPM считалось, что завод по своей природе является «рассадником» грязи, тяжёлых условий труда и опасности. Предприятия, серьёзно занимающиеся работой в направлении TPM, ещё в конце прошлого века, опровергли этот стереотип.

Вот несколько примеров из истории:

· Завод «Зэкусэру», устранив причину течи машинного масла, сумел избавиться от масляных поддонов, которых до внедрения TPM насчитывалось 3262. Теперь приходящих на завод посетителей просят поверх своей надеть другую обувь, специальную, как это принято в музеях.

· Завод «Цукуми» компании «Инода Сэмэнто» стал первым в мире цементным заводом, на котором вообще нет пыли.

· Завод «Сига» компании «Дайкин коге» поставил целью создать завод-парк. Благодаря внедрению TPM, он смог настолько сократить незавершённое производство и число ненужных вещей, что высвободившейся площади хватило для создания благоустроенных, с цветами и аквариумами зон отдыха. К оборудованию подведены кондиционеры, все в помещении сверкает чистотой.

Качественное улучшение состояния предприятия достигается при использовании TPM за счёт согласованного изменения двух факторов:

· Первый – профессиональное развитие человека. Операторы должны уметь самостоятельно производить ежедневное обслуживание оборудования. Ремонтный персонал должен непрерывно поддерживать работоспособность высокотехнологичного оборудования. Инженеры – проектировать оборудование, не требующее поддержания и ремонта.

· Второй – усовершенствование оборудования: повышение эффективности использования имеющегося оборудования за счёт его непрерывного улучшения и проектирование нового оборудования с учётом полного жизненного цикла с последующим выводом его в кратчайшие сроки на полную проектную мощность.

Следствием такой согласованной эволюции работников и оборудования стало то, что в Японии, может быть чаще чем в других странах, предприятия стремятся самостоятельно изготовлять необходимое оборудование, а если это не удаётся, то предприятия стараются максимально приспособить типовое оборудование к своим нуждам.

Например, у завода компании «Дайхацу Мотор» в Киото есть 102 промышленных робота, используемых в строительстве автобусов. Из них все, кроме двух, собраны на самом заводе или куплены, а затем переделаны инженерами «Дайхацу Мотор».

В компании «Хонда Мотор» также принято самим проектировать и изготовлять оборудование для своих заводов. Причём это правило возведено в незыблемый принцип. В компании убеждены, что невозможно создавать изделия, пользующиеся спросом на мировом рынке, на основе заимствования техники у других фирм. По мнению основателя компании С. Хонда, если говорить работникам: «Образованные люди конструируют станки, а вы на них работайте. Мы купили хорошее оборудование, а вы его используйте», то «работники превратятся в придатки станков, и из них уже нельзя будет сделать людей».

Целью TPM можно назвать создание предприятия, которое постоянно стремится к предельному и комплексному повышению эффективности производственной системы. Средством достижения цели служит создание механизма, который, охватывая непосредственно все рабочие места, ориентирован на предотвращение всех видов потерь. В классической литературе часто можно встретить такое краткое изложение целей TPM, как «ноль несчастных случаев», «ноль поломок», «ноль брака». Это относится ко всему жизненному циклу оборудования. Это то, к чему стремится бережливое предприятие, осуществляющее работу в направлении TPM.

На протяжении всей книги мы описываем не только принципиальные особенности системы TPM, но и средства, с помощью которых достигается устранение всех видов потерь и осуществляется совершенствование компании.

Подводя итог настоящего раздела, ещё раз повторим, что цели TPM не сводятся лишь к сокращению простоев оборудования, как это часто принято понимать. Цель – совершенство предприятия по всем направлениям, посредством совершенствования оборудования и устранения всех потерь.

Кто участвует в TPM?

В предыдущих разделах неоднократно упоминалось о всеобщем вовлечении персонала в развёртывание Всеобщего обслуживания оборудования. Практически каждый сотрудник компании, так или иначе, может оказать влияние на работу оборудования. Другими словами, ответ на приведённый вопрос будет «практически все». Тем не менее, в настоящем разделе мы остановимся на основных участниках работы в направлении TPM.

Как вы знаете – это ремонтный и производственный персонал. Одни эксплуатируют оборудования, добавляя ценность продукту, другие поддерживают его физическое состояние на требуемом для эффективной работы уровне. Именно взаимоотношение этих двух участников в процессе развёртывания TPM, вызывает больше всего споров и возражений. Так происходит потому, что философия TPM в данном вопросе часто противоречит общепринятому и привычному для большинства пониманию. Поэтому нам с вами важно по-другому взглянуть и на роли участников процесса TPM.

На первых шагах развёртывания TPM, нам важно осознать новые роли этих основных участников. Для кого-то эти роли покажутся непривычными, а кому-то даже неприемлемыми. Однако вам их придётся принять, если вы не хотите ограничить себя получением кратковременных и не полных результатов от развёртывания TPM. Вам неизбежно придётся формировать нужные парадигмы в коллективе, вырабатывать новое отношение к оборудованию.

Начнём с того, что вам придётся отойти от старых и общепринятых ролей ремонтного и производственного персонала, которые можно выразить в такой фразе, как «я – произвожу, ты – ремонтируешь». Что, казалось бы, плохого в ней можно увидеть, ведь так работает большинство компаний в России? Сейчас разберём.