Полная версия:

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Приведённая классификация не предполагает заучивания, мы никогда не спрашиваем её наизусть даже когда готовим специалистов в области Всеобщего обслуживания оборудования. Более важно в приведённой классификации, понимать возможные влияния на конкретное оборудование внешних факторов (работы вспомогательных служб, предыдущих и последующих операций, планирования, организации работ и т.д.). Как вы могли заметить, большинство причин описанных потерь, связаны с внешним влиянием. Например, запланировали частые переналадки, не поставили вовремя комплектующие или запасные части, не вышел на работу слесарь и т. п. Понимание этих внешних обстоятельств даст вам серьёзное преимущество в процессе дальнейшего развёртывания системы Всеобщего обслуживания оборудования.

Последнее, чему учит приведённая классификация, это распознавать не только очевидные и общепринятые потери в работе оборудования, но и скрытые потери. Такие потери, как переналадка, поломка, смена инструмента, простой, брак или остановка на техобслуживание – достаточно очевидны, их легко заметить и к ним легко привыкнуть. С другой стороны, не каждый обратит внимание на такие потери, как выход на режим, снижение скорости работы, потери из-за перемещений, логистики, замеров или неорганизованного потока. И вряд ли кто-то задумается, что можно получить потери из-за недостатков менеджмента.

Основные понятия. Поломка и простой

В настоящем разделе мы рассмотрим основные понятия, которые повсеместно встречаются в настоящей книге и прочей литературе по теме повышения эффективности работы оборудования.

С самого начала данной книги мы употребляем такие понятия, как поломка, простой, неисправность и прочие специфические и схожие по смыслу понятия. К тому же, существуют отличия классических и общепринятых в России пониманий некоторых терминов с тем, что мы вкладываем в него, применительно к работе в системе TPM. Чтобы однозначно воспринимать материал настоящей книги, мы разберём основные понятия. Параллельно мы будем описывать некоторые подходы Всеобщего обслуживания оборудования.

Если смотреть на глобальные цели TPM, на которых подробнее мы остановимся позже, то можно сказать, что TPM предполагает повышение эффективности всей производственной системы предприятия. Это осуществляется за счет ликвидации всех потерь, препятствующих повышению эффективности, как работы человека, так и использования оборудования, энергии, сырья и инструментов. Другими словами, TPM охватывает практически все процессы предприятия, т.к. все, так или иначе, влияют на поток создания ценности, т.е. на производство продукта.

Согласно концепции TPM, главное препятствие эффективному использованию оборудования составляют два вида поломок: вызывающие останов оборудования и приводящие к отклонению от нормального хода работы и, как следствие, влекущие за собой брак или другие потери.

Поломка (от слова ломать, поломать) – это повреждение в оборудовании, вызвавшее его остановку или отклонение от нормального хода работы, влекущее определённые потери.

Для справедливости стоит отметить, что не все поломки, в соответствии с общим определением, приводят к остановке или браку. Например, сломанный бампер или разбитая фара в автомобиле позволяет ему ездить на такой же скорости. В настоящей книге, под определением поломка мы будем понимать только те поломки, которые вызывают остановку или потери в работе, вызванные отклонением от нормального хода работы.

Поломка – это «надводная часть айсберга», которая вырастает из совокупности скрытых дефектов. К таким дефектам можно отнести наличие пыли и грязи там, где их не должно быть. Налипание частиц материала и износ движущихся частей оборудования. Ослабление соединений, люфт, коррозия или деформация, трещины, вибрация и т. д.

Скрытые дефекты накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка. Таким образом, термин дефект, применительно к работе оборудования, а точнее, к рабочим частям оборудования, означает несоответствие определённой детали или узла в оборудовании нормативным (паспортным или исходным) параметрам.

Аналогично с общепринятым определением дефекта, применительно к продукту (несоответствие свойств, качеств и параметров требованиям Заказчика), можно определить понятие дефект и для оборудования. Это такое же несоответствие свойств, параметров и качеств, только уже не требованиям Заказчика, а нормативным требованиям. Как правило, в сопроводительной документации к современному оборудованию прописаны подробные указания о том, в каком состоянии должны находиться отдельные части и узлы, как за ними ухаживать и чего нельзя допускать. В настоящей книге, отклонения от этих указаний мы будем называть дефектом. Часто мы употребляем понятие скрытый дефект – это тот дефект, который мы не можем обнаружить сразу, который нам не виден. Например, чтобы обнаружить небольшую течь надо открыть кожух станка. Помните, что дефекты являются причинами возникновения поломок. Чем больше их будет, тем больше вероятность возникновения поломки.

В практике TPM различают две группы причин, по которым скрытым дефектам не уделяется должного внимания:

· Первая коренится в человеческой психологии.

Скрытые дефекты не воспринимаются глазом, на них не обращают внимания, их как бы не существует, а потому не осознается, что именно они являются причиной поломки.

· Вторая группа причин связана с самим оборудованием и установленным порядком его эксплуатации.

В частности, не принимаются меры по устранению явлений, порождающих скрытые дефекты (пыль, грязь т. п.). Оборудование нередко бывает спроектировано так, что скрытые дефекты либо невозможно обнаружить, поскольку все закрыто крышками и кожухами, либо это очень сложно сделать из-за трудного доступа. Например, трудно произвести чистку, смазку, затягивание болтов.

Появление скрытых дефектов означает ухудшение состояния оборудования, что обусловливает отклонение его работы от нормального состояния. Поэтому работа в направлении TPM предполагает выявление скрытых дефектов и приведения оборудования в нормальное состояние. Подробнее о том, как это делать мы поговорим далее.

Следующее понятие, сходное с понятием поломка – это понятие отказ. В отличие от первого, предполагающего физическое изменение одной из частей оборудования (от слова ломать, поломать), последнее понятие не предполагает наличие каких-либо причин. Оборудование отказалось работать, почему – не понятно. Это отказ. Причины отказов могут быть такими же, как у поломки, а могут быть иными.

Например, термин отказ может употребляться, когда причина остановки оборудования не ясна. Порвался ремень привода, и станок не заработал. С точки зрения оператора – это отказ, т.к. он не знает причины. Для ремонтника – это поломка, т.к. ему всё понятно. В данном случае эти понятия являются синонимами. Вот другой пример. Произошло короткое замыкание, и оборудование не запустилось. Теперь и для оператора и для ремонтника – это отказ, т.к. причина либо неизвестна, либо не связана с физическим изменением одной из частей оборудования.

Термин отказ употребляется по отношению к оборудованию. Третий термин, который употребляется в аналогичных ситуациях – неисправность. Это понятие уже употребляется применительно к ситуации, когда оборудование остановилось и предполагает первичную оценку: неисправность привода, неисправность электрической части и т. д. В отличие от понятий поломка и отказ, неисправность не приводит к остановке оборудования. Точнее она может привести к остановке. Но в настоящей книге, чтобы чётко разделить понятия простой и неисправность, мы будем считать, что оборудование продолжает жужжать, пыхтеть и работать. Неисправность влечёт за собой отклонение от нормального хода, например, брак, снижение скорости, потери энергии и материалов и прочие потери. Неисправность – любое отклонение в работе оборудования, приводящее к снижению его эффективности (потере производительности, качества, поломкам).

С точки зрения критичности важным термином является текущая неисправность. Текущая неисправность – это такая неисправность, т.е. отклонение в работе оборудования, которое позволяет продолжать работать без ущерба для качества продукта, безопасности оператора, угрозы поломки оборудования. Разумеется, любая неисправность, будь то текущая или обыкновенная, рано или поздно приведёт к остановке оборудования из-за поломки, это надо понимать.

Например, к текущей неисправности можно отнести небольшие течи масла. Оборудование может продолжать работать, производя качественный продукт, однако, если не устранить течь, со временем она может увеличиться и это уже отразиться на производительности и качестве.

В отличие от понятия дефект, понятие неисправность несёт более абстрактный характер и не конкретизирует, что именно произошло в оборудовании. Стоит отметить, что скрытые дефекты и текущие неисправности накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка.

Предпосылки высокой производительности оборудования в соответствии с концепцией TPM закладываются уже на стадии его проектирования. Оно изначально должно быть надежным, безопасным, легким в эксплуатации и обслуживании, экономичным по расходу ресурсов.

Хорошее оборудование – то, где можно быстро выявить дефект и неисправность.

Следующее понятие, которое часто встречается в настоящей книге – это простой. Простой – это время. Когда оборудование стоит, т.е. не жужжит, не пыхтит и не производит продукт.

Часто понятие простой и поломка отождествляют. Это не совсем верно. Поломка – сбой в работе оборудования, приводящий к его остановке (остановка может произойти как сразу, так и через некоторое время после поломки).

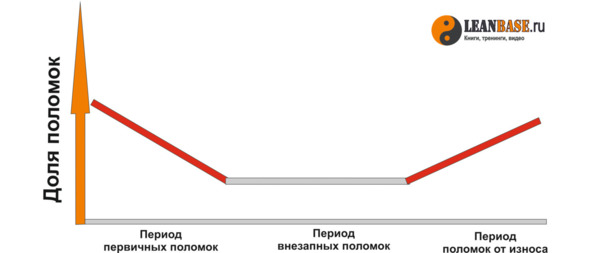

Если говорить о количестве поломок, то жизненный цикл оборудования с момента его эксплуатации можно разделить на 3 периода:

1. Период первичных поломок.

Наблюдается в начале жизненного цикла оборудования, как вы видите на рисунке, поломок в это время относительно много. Далее, количество поломок постепенно снижается, персонал изучает оборудование, приспосабливается к обслуживанию и эксплуатации.

2. Период внезапных поломок.

Это относительно долгий период, в это время осуществляется обычная работа на оборудовании, наблюдается стабильное количество поломок, основные причины которых связаны с нарушением правил обслуживания и эксплуатации.

3. Период поломок из-за износа.

Наблюдается на завершающей стадии жизненного цикла оборудования, когда количество поломок постепенно увеличивается и их становится сложнее предсказывать.

Общие меры по сокращению количества поломок на каждой стадии жизненного цикла будут различаться. Работая с поломками, важно понимать причины, которые их вызывают, но об этом мы подробнее поговорим в следующих разделах.

Если проводить причинно-следственные связи, используя все приведённые выше понятия, то это можно выразить следующим образом. Скрытые дефекты в отдельных узлах оборудования влекут появление неисправностей, которые со временем приводят к поломке (или отказу) оборудования, в результате чего мы имеем простой.

Причинами поломок могут стать:

· Грязное оборудование.

· Подтёки смазки на и вокруг оборудования.

· Перегретые и загрязнённые двигатели.

· Хлам и беспорядок.

· То, что работники считают это нормальным.

· Операторы не знают, как проверить и обслужить оборудование.

· Операторы не воспринимают неисправности и поломки как свои проблемы.

· И многое другое.

Причин же возникновения простоя гораздо больше. Вспомните обо всех потерях в работе оборудования, о которых шла речь в предыдущем разделе. Простой может возникнуть не только в результате поломки, но и в результате организационных, технологических и прочих причин. Поэтому, из всех приведённых понятий, понятие простой мы будем употреблять чаще остальных.

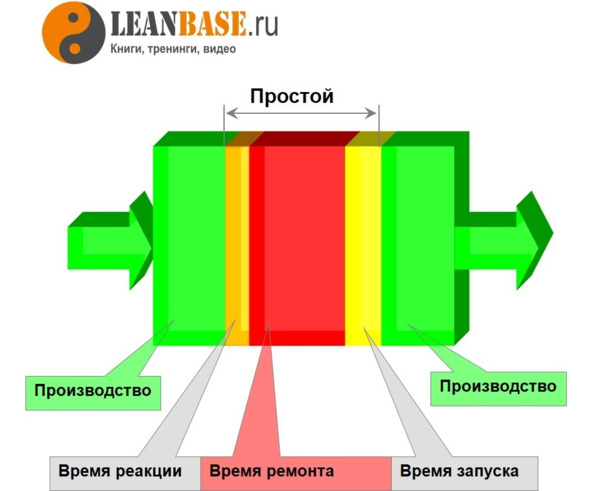

Само понятие простоя нам тоже нужно понимать правильно. Простой начинается с момента окончания производства годной продукции и заканчивается началом выпуска годной продукции с требуемой скоростью. Потеря времени при простое – это не только время самого простоя, но и потери скорости при остановке и запуске оборудования (выход на требуемую производительность).

Часто в понятии ремонтных служб понятия простой отождествляется с поломкой, остановкой и временем ремонта оборудования. На самом деле поломка и неисправность – это причина простоя оборудования. Взгляните внимательно на рисунок, и вы увидите, что простой любого оборудования – это составная величина: время, состоящее из времени на реакцию, ремонт и запуск.

Для того чтобы успешно бороться с простоями на оборудовании, нам важно понимать все эти три составляющие. Давайте рассмотрим их подробней.

После поломки или отказа оборудование останавливается. Время простоя пошло с того момента, как из оборудования вышло последнее годное изделие (или партия продукта). Оператор должен среагировать на остановку: он должен её элементарно заметить, удостовериться, что это действительно поломка, должен протестировать оборудование и провести визуальную диагностику, после чего вызвать представителя ремонтной службы. Всё это требует определённого времени. В каких-то случаях это происходит за секунды. А в каких-то случаях эта часть простоя растягивается на неопределённое время. Кроме того, оператор должен понимать, какую ремонтную службу ему пригласить. Например, электриков, гидравликов, механиков и т. д. Тем не менее, ему нужно время, чтобы продиагностировать оборудование так, как он это может сделать и сообразить, кого звать на помощь. Метод вызова ремонтной службы может также существенно различаться, варьируясь по времени. Представитель ремонтной службы, получив сигнал должен собраться и дойти до оборудования, провести диагностику и выявить причины поломки. И только потом он уже приступит к ремонту. Всё перечисленное выше время относится к времени реакции. Время реакции заканчивается тем моментом, когда ремонтный персонал приступает к устранению поломки (к ремонту). Все составляющие времени реакции приведены более чем кратко. На самом деле их может быть гораздо больше и времени на реакцию может тратиться от нескольких минут до нескольких часов. Более подробно на этом мы остановимся при рассмотрении подходов Профессионального обслуживания оборудования, когда будем разбирать способы сокращения времени простоя.

Следующей составляющей является время ремонта. В это время производится непосредственный ремонт: разбирается оборудование, меняются узлы и детали. Оно также может варьироваться в широких пределах, в зависимости от сложности оборудования, подготовленности и квалификации ремонтного персонала, а также подготовленности оборудования к ремонту и прочих факторов. Как правило, ремонтные службы отождествляют время простоя и время ремонта, что с их точки зрения справедливо, однако с точки зрения простоявшего оборудования не совсем корректно.

Следующая составляющая, на которую часто не обращают внимания, называется временем запуска. Вспомните потери, которые мы разбирали в предыдущем разделе, мы уже говорили об этом. После завершения ремонта, как правило проходит определённое время до того момента, как появляется первый годный продукт и оборудование начинает работать с прежней скоростью. Это и есть время запуска. В это время может идти наладка и настройка оборудования, разогрев или остывание, набор жидкостей или давления и многое другое. Все манипуляции с оборудованием в это время не относятся непосредственно к ремонту, однако они необходимы для выхода на нормальный режим работы (на требуемую производительность и требуемое качество).

Таким образом, получается, что простой состоит из множества действий, которые, так или иначе, поддаются сокращению. Было бы опрометчиво полагать, что сокращать простои следует, только сокращая продолжительность ремонта. Тем не менее, такое мнение часто встречается на многих предприятиях. Если мы говорим о развёртывании Всеобщего обслуживания оборудования и о применении принципов и подходов TPM, то мы должны сокращать все составляющие простоя. Для этого необходимы вовлечение всех служб в эту работу и понимание всеми многообразия составляющих простоя.

Разумеется, мы разобрали не все, а всего несколько определений, которые нам необходимы уже в начале настоящей книги. Они просты и известны всем, кто, так или иначе, сталкивался с работой оборудования. В процессе изучения изложенного здесь материала вы встретите ряд иностранных терминов, которые мы будем объяснять уже по ходу изложения материала.

Подведём краткий итог изложенной информации. Простой начинается с момента окончания производства годной продукции и заканчивается началом выпуска годной продукции с требуемой скоростью. Потеря времени при простое – это не только время самого простоя, но и потери скорости при остановке и запуске оборудования (выход на требуемую производительность). У простоя много составляющих, для быстрого развёртывания TPM и получения максимального эффекта, все должны однозначно понимать, что скрывается за понятием время простоя и как можно на него повлиять. О последнем более подробно мы расскажем в следующих разделах.

Помните, что поломка – сбой в работе оборудования, приводящий к его остановке (остановка может произойти как сразу, так и через некоторое время после поломки). Неисправность – любое отклонение в работе оборудования, приводящее к снижению его эффективности (потере производительности, качества, поломкам). Скрытые неисправности накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка. Не путайте разные понятия между собой и постарайтесь с самого начала развёртывания TPM формировать единый понятийный аппарат.

Как эксплуатация оборудования влияет на производительность?

В данном разделе мы разберём взаимосвязи эксплуатации оборудования и производительности. Они важны для нас для формирования бережного отношения к оборудованию. Информация данного раздела принципиальна для понимания, осознание приведённых здесь взаимосвязей напрямую определяет успех развёртывания Всеобщего обслуживания оборудования. Внимательно изучите материал этого раздела и донесите максимально точно эту информацию до каждого работника вашей организации, начиная с руководителей и рабочей группы (тех, кто непосредственно занимается улучшениями на оборудовании) и заканчивая простым работником.

Чтобы наилучшим образом показать взаимосвязи производительности и эксплуатации, представим их в виде колеса (см. рисунок). Мы поделили колесо на 8 частей, чтобы не мельчить. На самом деле, между каждой причиной и следствием можно вставить ещё по несколько под-причин. Но нам достаточно будет и такого представления.

Давайте поясним рисунок. Начнём с самой верхней точки колеса (это можно сделать с любой точки) и рассмотрим причинно-следственные связи против часовой стрелки.

· Эксплуатация проводится небрежно.

По-другому, оборудованию не уделяется достаточно внимания. Оно может не очищаться от загрязнений, течей, может не обращаться внимания на текущие неисправности и т. д. Речь здесь может идти не только об отношении операторов, но и о внимании ремонтных служб: недостаточно времени на техническое обслуживание, текущий ремонт и т. д. Всё это приводит к следующему факту.

· Технические характеристики оборудования ухудшаются.

Снижается производительность за счёт появления мелких неисправностей, снижается доля годной продукции, производимой на оборудовании и т. д. Всё это прямое следствие недостаточного внимания оборудованию. Говоря простым языком, оборудование начинает больше ломаться. В результате чего…

· Не выполняются цели.

Запланированный объём продукции за определённый период не производится, т.к. планируемое на его производство время тратится на поломки: на их устранение простоев и запуск оборудования. Как следствие следующий факт.

· Снижается эффективность.

Речь идёт не только об эффективности работы оборудования, но и эффективности использования других ресурсов, в частности персонала. Предприятие в любом случае платит заработанную плату работнику, даже когда он ожидает починки его станка. То же самое происходит и с отоплением, освещением и прочими ресурсами, которые тратятся в то время, когда продукт не изменяется, а просто ожидает. Так как времени на выполнение целей становится меньше, приходится работать быстрее и интенсивнее, т.е. торопиться.

· Влияние на количество и качество.

В результате того, что приходится торопиться, что работников заставляют работать более интенсивно и приходится требовать с них выполнение плана, незамедлительно оказывается негативное влияние на качество. Качество выполняемых работ снижается, как следствие снижается качество продукции. Количество годной продукции из-за этого не увеличивается, а наоборот – уменьшается. Таким образом, производится ещё меньше продукта.

· Увеличение отказов и доработки.

Из-за постоянной нехватки времени, более интенсивной работы, а также увеличения количества бракованной продукции, непременно увеличивается количество отказов оборудования, количество остановок процесса производства, а также увеличивается объём дополнительной работы, связанный с доработкой бракованной продукции. Всё это требует привлечение дополнительного времени и рабочих ресурсов, что порождает следующий факт.

· Необходимы большие производственные мощности.

Первая мысль, которая традиционно приходит в голову – закупить больше оборудования, организовать работу сверхурочно или в выходные дни и т. п. Времени, которого раньше хватало на выполнение плана теперь недостаточно, нужно больше станков и операторов, чтобы выполнить поставленные задачи. Закупать новое оборудование дорого и требует определённого времени, откуда же взять дополнительное время на производство?

· Сокращается время на обслуживание оборудования.

Это самое простое и распространённое решение, которое может прийти в голову. Так обычно и поступают. Нет времени делать ремонт и обслуживать оборудование, когда план горит! В результате, в конце всей приведённой причинно-следственной цепочки, сокращается время на плановый ремонт и обслуживание оборудования. Для оператора это означает, что он перестаёт уделять 10—20 минут времени в смену на уборку оборудования, т.к. он тратит их на производство как можно большего объёма продукции. Для ремонтного персонала это означает, что вместо N часов на плановый ремонт и обслуживание оборудования, ему выделяется N/2 часов. Как вы думаете, что происходит в результате?

· Эксплуатация проводится ещё более небрежно.

И причинно-следственная цепочка прокручивается заново.

Как вы видите, образуется порочный круг, состоящий из приведённых взаимосвязей, который как раз отражает влияние эксплуатации на производительность. Понять этот порочный круг достаточно просто, он более чем логичен и подтверждён на практике. Парадокс заключается в том, что, не смотря на свою простоту, такая ситуация встречается на подавляющем большинстве Российских компаний. По моей личной статистике, это примерно 60—80% организаций, с которыми я работал, на которых нам приходилось разрывать этот порочный круг.

Причина наличия такого порочного круга, по моему мнению, заключается в том, что производственный и ремонтный персонал смотрят на эту ситуацию с разных сторон. Они по-разному относятся к эксплуатации и производительности оборудования. Как известно, каждый работник концентрируется на том деле, которое он выполняет ежедневно. Оператор фокусирует внимание на максимальное производство продукта, ремонтник фокусирует внимание на устранение рисков поломки оборудования. Аналогично и руководители, которые принимают решения, фокусируют внимание на том, что им более важно. Так как деньги в любую организацию приходят благодаря производству и реализации продукта, то руководители, принимающие решения, сфокусированы именно на производстве.