Полная версия:

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Надеюсь, вы убедились, что применение 5S является базовым условием для развёртывания системы TPM. Если вы только планируете начать работу в направлении TPM, начните уже завтра с организации рабочих мест. Примените систему 5S, о которой более подробно вы можете узнать в книге «5S. Организация рабочих мест», 2016 год.

После того, как вы неоднократно проведёте кампанию по 5S, смело работайте в направлении TPM, так вам будет проще и легче.

История TPM

История развития Всеобщего обслуживания оборудования, как и Бережливого производства, насчитывает в себе сотни фактов и примеров со всего мира. Мы просто не сможем привести их все, что и не требуется, т.к. книга носит сугубо прикладной характер. Тем не менее, мы упомянем о наиболее значимых с точки зрения автора фактах из истории. Начнём с конца.

Само словосочетание Total Productive Maintenance (TPM) появилось в 60-е годы в Японии. Не буквально, зато точно по смыслу этот термин можно перевести как обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала. Об участии всего персонала нам говорит слово «total» (всеобщее, всеохватывающее).

До формирования этого термина, на рубеже 40-х – 50-х годов в японских компаниях широко применялась американская система профилактики оборудования. Эта система подразумевала чёткое разделение труда между операторами, использующими оборудование, и специалистами, осуществляющими его техническое обслуживание. Оператор – работает на оборудовании, ремонтник – чинит оборудование.

В этот же период в Японии начала формироваться собственная оригинальная концепция обеспечения качества, согласно которой фокус внимания переносился с контроля готового продукта и с контроля результатов деятельности, на обеспечение качества непосредственно в процессе работы. Именно с тех пор берёт начало принцип «Правильный процесс даёт правильный результат». Подробно тема встраивания качества в процессы раскрывается в книге «Встроенное качество», 2016 г. Тогда же, на японских предприятиях стали появляться кружки качества, работа которых не обходила вниманием и оборудование. Это естественно, т.к. качество продукта во многом обеспечивается качеством работы оборудования.

Кстати, форма работы кружков качества была подсмотрена ими за рубежом («саратовская» система в СССР, система «бездефектного труда» в США).

Дальше, в 1969 г. обладателем премии имени Э. Деминга по качеству стала входившая в группу «Тойота» и производившая автомобильное электрооборудование компания «Ниппон Дэнсо», в которой весь персонал оказался вовлеченным в кружки качества. В результате автоматизации производства в компании возникла проблема эффективного использования сложного оборудования.

Решение нашли с помощью двух основных идей, которые легли в основу концепции TPM:

· Во-первых, операторам было вменено в обязанность не только использовать оборудование, но и осуществлять его текущее обслуживание.

· Во-вторых, на основе кружков качества была создана система поддержания в нормальном состоянии всего оборудования компании всем её персоналом.

В этом же году было дано развернутое определение TPM для производственных подразделений, состоящее из пяти пунктов. Позднее система TPM охватила не только производственные, но и конструкторские, коммерческие, управленческие и другие подразделения, т. е. стала общефирменной.

С учётом этих обстоятельств в 1989 г. определение было скорректировано, и содержание TPM было представлено в следующем виде:

· Цель TPM – создание предприятия, которое постоянно стремится к предельному и комплексному повышению эффективности производственной системы.

· Средством достижения цели служит создание механизма, который, охватывая непосредственно рабочие места, ориентирован на предотвращение всех видов потерь («ноль несчастных случаев», «ноль поломок», «ноль брака»).

· Для достижения цели задействуются все подразделения: конструкторские, коммерческие, управленческие, но, прежде всего, производственные.

· В достижении цели участвует весь персонал – от высшего руководителя до работника.

· Стремление к достижению «ноля потерь» реализуется в рамках деятельности иерархически связанных малых групп, в которые объединены все работники.

Таким образом, ТРМ базируется с одной стороны на выработанной в Японии оригинальной системе управления качеством. С другой стороны – на мировом опыте обслуживания оборудования, в том числе и на применяемой в СССР «Научной Организации Труда» (НОТ).

Если взглянуть на мировой опыт, то можно увидеть, что, как и в развитие Бережливого производства, в развитие TPM внесли вой вклад многие великие люди. И основатель научного менеджмента Фредерик Тейлор, и его последователь А. К. Гастев, и Генри Форд, и Эдвард Деминг, и Таити Оно, и многие другие легендарные рационализаторы и оптимизаторы.

Стоит отметить, что подобное разделение функций между производственным и ремонтным персоналом, которое существовало в Японии до появления TPM (производство эксплуатирует, а ремонтный персонал – обслуживает) было не всегда. До Второй мировой войны считалось естественным, что именно работающий на станке должен следить и ухаживать за ним, т.е. заниматься его техническим обслуживанием. Так было в далёком прошлом. Однако после Второй мировой войны в мир пришла американская система РМ (профилактического технического обслуживания оборудования), согласно которой были отделены друг от друга эти две функции. До сих пор многие отечественные предприятия, а также предприятия Европы и Азии придерживаются этой системы, разделяя функции эксплуатации и обслуживания

С точки зрения бережливого отношения, в ситуации, когда за оборудование отвечает только ремонтный персонал, в принципе немыслимо добиться нулевого уровня поломок и брака.

Так исторически сложилось, что теперь, многие предприятия, как следствие разделения функций эксплуатации и обслуживания имеют следующие проблемы:

· Стремление выполнить производственный план в первую очередь, пренебрегая качеством и целостностью оборудования.

· Поломки, вызванные небрежной эксплуатацией.

· Дефекты, вызванные спешкой.

· Простои, связанные с отсутствием необходимого обслуживания оборудования.

· Организация сверхурочной работы, из-за наличия перечисленных выше причин.

· Стремление нагнать проваленные планы и графики, снова совершая прежние ошибки.

· Сбои в работе оборудования влияют на качество и становятся первостепенными проблемами.

· Не уделяется времени предупреждению возникновения отказов и дефектов.

· Ремонтный персонал не занимается профилактикой, а только реагирует на отказы.

В такой системе, ни о какой работе по предупреждению поломок и дефектов нет и речи.

Отказавшись от разделения функций по эксплуатации и обслуживанию, Тойота совершила большой шаг в развитии. Сформулированные принципы системы TPM активно развивались и распространялись с группы компаний Тойота на другие японские компании. По мере развития совместной работы с Американскими и Европейскими компаниями, принципы TPM стали известны всему миру. Сама система постоянно развивается и дополняется новыми методами, инструментами и подходами к организации работы с оборудованием. Появляются новые решения и примеры, однако, принципы, заложенные в Японии, остаются неизменными по сей день.

Поэтому, уважаемые читатели, настоятельно рекомендуем прочувствовать принципы и подходы Всеобщего обслуживания оборудования. Постарайтесь понять, зачем они нужны, осознать их выгоды и преимущества. Обдумайте их применительно к вашей компании.

Бережливое производство и Всеобщее обслуживание оборудование – это особый способ мышления и отношения к работе, это, прежде всего философия и принципы. Поняв их суть, вы сами поймёте, как их можно реализовать, применительно к специфике вашего производства и вашей работы.

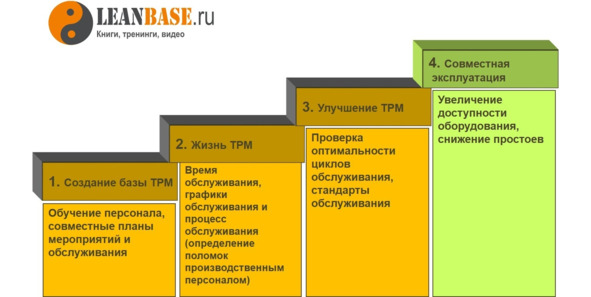

Этапы развития системы TPM

Опыт организаций, работающих в направлении TPM, со временем был преобразован в ряд шагов и этапов развития системы. Было замечено, что успешное развёртывание системы TPM имеет определённые закономерности, вне зависимости от специфики предприятия, на котором это происходит. В настоящем разделе мы покажем, с чего всё обычно начинается, и к чему стремится. Мы приведём две наиболее распространённые классификации этапов развития системы TPM: «4 этапа жизненного цикла TPM» и «13 классических шагов развития системы TPM».

Обе классификации необходимы нам для формирования общей картины предстоящих работ: с чего следует начинать, к каким работам следует приготовиться и к чему следует стремиться. Как и при применении любых методов и инструментов Бережливого производства, в первый раз всегда хочется пропустить пару шагов и перейти сразу к получению результата и непрерывному совершенствованию. Мы понимаем, что так не бывает. Без фундамента не построишь дом, без второго этажа не построишь третий и т. п. Поэтому, приведённые классификации должны помочь представить весь объём работ, который необходимо проделать, развёртывая TPM, а также представить их последовательность.

Начнём с наиболее простой классификации: 4 этапа жизненного цикла TPM. Обратите внимание на рисунок.

1. Создание базы TPM.

Этап представляет собой выполнение большого объёма подготовительных работ. Сюда входит первично обучение персонала: ка рабочих, так и руководителей. На данном этапе разрабатываются планы и мероприятия, выбираются пилотные участки и способы реализации принципов TPM. Кроме того, формируются условия для проведения самостоятельного обслуживания оборудования, такие, как организация рабочих мест в соответствии с правилами 5S.

2. Жизнь TPM.

На данном этапе выполняется основной объём работ, связанных с выстраиванием автономного обслуживания, применением подходов профессионального обслуживания, связанных с оценкой эффективности и многим другим. Это основной этап, на котором непосредственно осуществляется практическое развёртывание системы TPM.

3. Улучшение TPM.

После начала развёртывания системы, любая организация сталкивается с необходимостью решения ряда проблем. Сложности есть везде, они будут и у вас. Эти проблемы могут быть связаны с нежеланием персонала меняться, с обеспечением запасными частями, с необходимостью доработки и восстановления оборудования, а также со многим другим. Постепенно решая возникающие проблемы, организация лучше адаптирует принципы, методы и инструменты TPM под собственную специфику. Организация оставляет всё лучшее и полезное, избавляясь от лишнего и ненужного. Происходят пересмотр и корректировка стандартов автономного обслуживания, циклов автономного обслуживания, а сам процесс обслуживания упрощается. Упрощаются средства и способы диагностики и выявления неисправностей. Реализуются различного рода улучшения, не снижающие качества ремонта, обслуживания и диагностики.

4. Совместная эксплуатация.

Это стабильная и слаженная работа ремонтного и производственного персонала по обслуживанию оборудования. На данном этапе становятся заметны первые результаты, которые могут выражаться в увеличении доступности оборудования, снижения времени простоя и в общем повышении эффективности работающего оборудования.

Приведённая классификация этапов жизненного цикла TPM позволяет в общих чертах представить тот объём работ, который предстоит проделать для достижения первых результатов.

Следующая классификация является классической, т.к. она приводится в различной литературе, описывающей подходы TPM. Она более подробна и состоит из 13-и шагов. Эти шаги проходило большинство организаций, успешно применяющих систему TPM.

Рассмотрим эти шаги.

1. Официальное объявление решения о развёртывании TPM.

Это означает, что высшее руководство на внутреннем собрании или на собрании коллектива предприятия, объявляет о намерении реализовать подходы TPM. Разумеется, объясняется, что это такое и зачем это надо. Вы спросите, зачем объявлять об этом? Так как развёртывание TPM – это формирование особого отношения к работе оборудования и формирование определённых правильных привычек в коллективе, то это в первую очередь касается персонала. Ему предстоит меняться, делать что-то новое и неизвестное до сих пор. Всё неизвестное пугает людей, вызывая сопротивление и отторжение. Это естественная реакция человека, но она происходит в основном в начале, при столкновении с неизвестным. Если человека заранее подготовить к чему-то неприятному для него, то он легче это переживёт и быстрее примет это. Более подробно о способах преодоления сопротивлений, а также о формировании бережливой культуры вы можете почитать в книге книги «48 правил бережливой культуры», 2017 год. Таким образом, когда руководство объявляет о намерении, оно готовит персонал к предстоящим необходимым изменениям. С другой стороны, руководители официально берут на себя обязательство заниматься этой работой. Объявление о намерении перед коллективом всегда действует лучше подписанного договора, т.к. на кон ставится уже репутация руководителя.

2. Проведение вводного обучения по TPM.

Без вводного обучения невозможно развёртывание ни одного, даже самого простого метода. Более подробно о подходах к обучению и расстановке акцентов в обучении мы поговорим в одном из следующих разделов. Здесь стоит отметить, что до работников доводится требуемый объём информации, необходимый для того, чтобы начать работу в направлении TPM. Руководство организует групповое обучение для конкретных специалистов, отделов и бригад. Кроме того, на данном шаге проводится некое подобие рекламной кампании. Формируется и размещается наглядная агитация, весь персонал знакомится с общими направлениями работы и предстоящими изменениями. Другими словами, до работников доносится определённая информация, которая должна сформировать у них правильную картину будущего, к которой стремится организация, развёртывая TPM (совместное обслуживание, ноль поломок, быстрое выявление проблем и т.п.).

3. Создание команды по продвижению TPM.

Уже в начале настоящей книги становится понятно, что полномасштабное развёртывание TPM требует не малых сил, времени и терпения. В будущем всё это многократно окупится, однако в самом начале кто-то должен взять на себя ведущую роль в продвижении системы. На данном шаге происходит создание рабочего комитета или групп, состоящих из необходимых специалистов. Происходит создание офиса для продвижения ТРМ, т.е. выделяется место для работы группы. Как правило, команды по продвижению TPM создаются на нескольких уровнях. В первую очередь – это высшее руководство, которое собираясь с определённой периодичностью (например, раз в месяц), отслеживает ход работ, обеспечивает ресурсами, принимает принципиальные решения и т. д. С другой стороны – это команды на местах: на пилотных участках, состоящие из руководителей нижнего уровня управления и работников. Они реализуют улучшения на практике, обеспечивая достойными примерами другие участки.

4. Определение базовой политики и целей ТРМ.

Так как развёртывание TPM предполагает вовлечение всего персонала, а направления возможных работ ограничивается лишь фантазией руководителя, встаёт вопрос, связанный с расстановкой приоритетов. Мы можем развёртывать TPM в совершено разных направлениях: организовать раннее предупреждение и автономное обслуживания, работать над безопасностью или качеством, выстраивать новые процессы или формировать бережливую культуру, и многое другое. Мы можем достигать целевые показатели, связанные с качеством, производительностью, временем исполнения заказа и т. д. Таким образом, на данном шаге определяются основные направления и задачи работ. Определяются цели и приоритеты. Прогнозируется возможный результат. Часто на данном шаге предприятия разрабатывают некий документ, кратко описывающий подходы к развёртыванию TPM и основные направления.

5. Разработка плана внедрения ТРМ.

Без плана невозможно реализовать ни одну работу и достичь результатов. План позволяет структурировать все действия, необходимые для достижения определённых целей. Он позволяет оценить объём работ и синхронизировать различные мероприятия по срокам. План позволяет оценить эффективность тех или иных мероприятий, учиться на прошлых ошибках. Кроме того, план позволяет распределить ответственность и эффективно загрузить персонал работой в направлении TPM. План, как правило, включает в себя все мероприятия от стадии подготовки к развёртыванию, до получения нужных результатов (например, до заявки на премию TPM).

6. Вовлечение в работы по развёртыванию ТРМ всех заинтересованных сторон.

Каждый работник в организации, так или иначе, может повлиять на эффективность работы оборудования. Даже бухгалтер или экономист, который даже не видел работающее оборудование, может через распределение финансовых средств, повлиять на его работу. Поэтому, с одной стороны, определяются и вовлекаются в работу все так или иначе заинтересованные службы и подразделения организации. Все, кто заинтересован в повышении эффективности работы оборудования и все, кто может повлиять на это. С другой стороны, на данном шаге происходит привлечение потребителей, поставщиков, филиалов и других заинтересованных сторон, находящихся вне рассматриваемой организации.

Ещё раз напомним, что TPM – это именно Всеобщее обслуживание оборудование, что предполагает вклад каждого в повышение его эффективности.

7. Реализация планов для достижения максимальной эффективности производства.

Тот самый шаг, который предполагает практическую реализацию запланированных мероприятий: методов, инструментов и подходов TPM. Основная задача данного шага – добиваться предельной эффективности производства. На данном шаге осуществляется определение и проведение первоначальных действий по усовершенствованию оборудования, процессов уборки, обслуживания и диагностики. Организуется работа групп на рабочих местах. Выстраиваются элементы Автономного и Профессионального обслуживания. Организуется система контроля и подтверждения результатов. Об этом подробней рассказано в одном из следующих разделов книги. Организуется система предупреждения, проводится практическое обучение на основании наработанного опыта (навыкам работы и обслуживания).

Конец ознакомительного фрагмента.

Текст предоставлен ООО «Литрес».

Прочитайте эту книгу целиком, купив полную легальную версию на Литрес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.

Вы ознакомились с фрагментом книги.

Для бесплатного чтения открыта только часть текста.

Приобретайте полный текст книги у нашего партнера:

Полная версия книги

Всего 10 форматов