Полная версия

Полная версияВизуализация для эффективности

Следующие примеры – это обычная, распространённая ещё с Советских времён, наглядная агитация. Подобные примеры приводятся с самого начала настоящей книги, к ним применимы все приведённые в настоящей книге правила. Их даже не нужно изобретать и заново прорисовывать, в настоящее время в интернете существует огромное множество примеров подобной визуализации.

Больше примеров наглядной агитации вы можете найти в фотоальбомах на сайте leanbase.ru.

Примеры визуализации аналитики

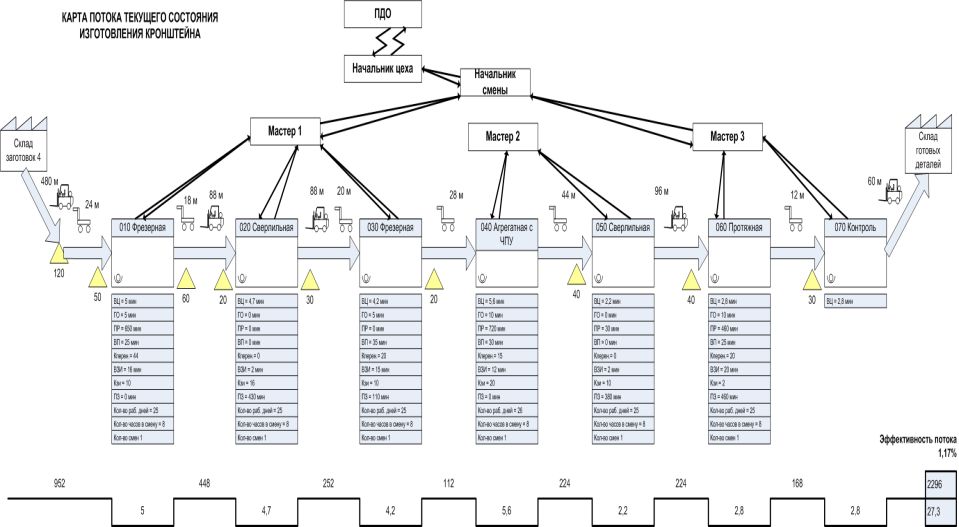

Самые распространённые примеры визуализации аналитической информации – это конечно карты потока создания ценности (КПСЦ) и карты процесса. Первые визуально отображают материальный поток по мере преобразования продукта от сырья (заготовки) до готового конечного продукта (см. рисунок ниже).

Технология картирования материального потока описана в ряде учебных материалов:

Книга «Стоимость ≠ Ценность. Картирование потока создания ценности с применением правила 80/20»

Видеокурс «Картирование потока создания ценности»

Тренинг «VSM. Картирование потока создания ценности»

Не будем останавливаться на нюансах и построении таких карт. Стоит отметить, что часто подобные карты строят в электронном виде (как пример на рисунке). Программа Microsoft Visio имеет набор необходимых символов и построить карту в ней не составляет труда. Однако в таком случае, принцип визуализации нарушается, вы не пользуетесь преимуществами визуализации и особенностями человеческого восприятия. Построение карт в электронном виде целесообразно только в случае удалённого расположения участников группы (например, другие города), а это редкое исключение. Старайтесь строить живые карты: на бумаге, стикерами, на магнитных досках, как удобно. Главное, чтобы участники делали это своими руками и, чтобы карта появлялась у вас на глазах, чтобы все её видели и вносили коррективы и правки незамедлительно. Только так вы используете все преимущества визуализации.

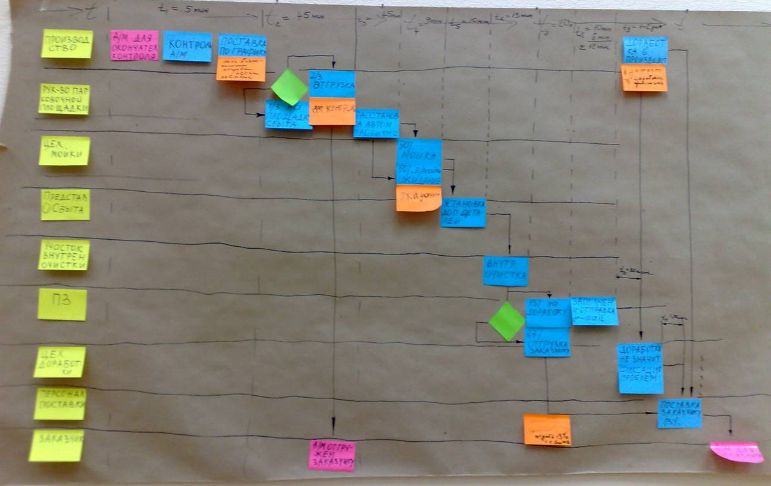

Аналогично это правило относится и к картам процесса. Карты процесса, в свою очередь, отображают движение информации по мере создания или преобразования информационного продукта. Работа здесь немного сложнее, т.к. информационные потоки не видны глазу и их сложнее представить. Уже поэтому следует применять визуализацию.

Способов представления карт процесса существует несколько, на рисунке представлена два из них.

Более подробную информацию о методах картирования процессов вы можете получить из следующих материалов:

Видеокурс «Картирование процессов»

Тренинг «ЛИН в офисе»

Примеры из логистики

Как было сказано выше, основные задачи визуализации из области логистики связаны с сокращением различного рода потерь (перемещений, транспортировок, ожиданий и т.д.).

На первом рисунке вы можете видеть самый простой пример, упрощающий работу внутренней логистики. Это подпись места подвоза комплектующих. Для того, чтобы не перепутать комплектующую, изображена фотография. Это особо актуально на крупных предприятиях, где существует множество модификаций изделий и существует большая вероятность их перепутать. Таким образом логист (тот, кто доставляет комплектующие) проверяет визуально то и туда ли он привёз, проверяет номера и ставит груз на строго определённое место под табличкой. Место размещения груза лучше визуализировать напольной разметкой. Дополнительная информация может быть по количеству тар (см. рисунок), может быть указан адрес склада или операции, с которой должен быть доставлен груз. Такая информация актуальна там, где существует возможность совершить ошибку, например, привезти похожие детали с другой операции. Такая визуализация позволяет любому просто проходящему мимо работнику осуществлять визуальный контроль.

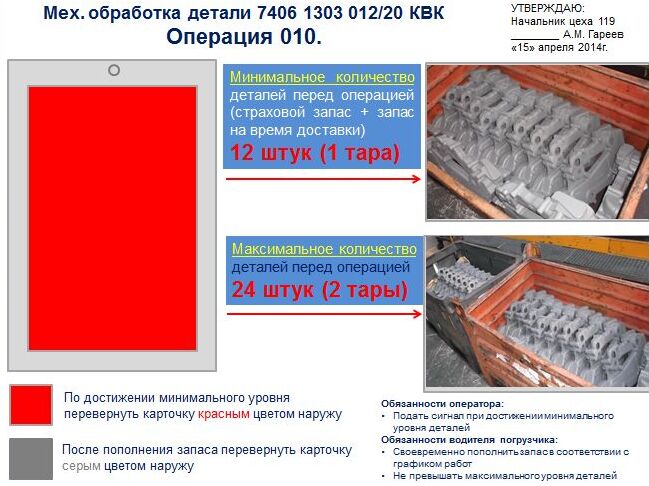

Следующий пример немного усложнённый вариант предыдущего. Суть его работы аналогична, однако в данном примере меняется основная функция.

В данном случае визуализация помогает регулировать уровень запасов и подвоз их на рабочее место. Вы видите красную карточку, которая переворачивается обратной серой стороной при достижении максимального уровня запасов. В данном случае это две тары ли 24 заготовки. Серый цвет выбран потому, что в данном примере оборудование, на котором располагалась визуализация, было серое, т.е. визуализация не бросалась в глаза до тех пор, пока запас не уменьшался до минимального. При достижении минимального уровня запаса (1 тара или 12 заготовок), оператор переворачивал карточку красной стороной и продолжал работать дальше. Красная карточка являлась сигналом для поставки «мозолила глаза» и проезжающий регулярно водитель погрузчика понимал, что нужно пополнить запас. Когда запас пополнялся, водитель сам переворачивал карточку обратно серой стороной наружу. Карточка была изготовлена из ламинированной бумаги с наклеенным магнитом.

Принцип работы достаточно прост и понятен. Таким образом в механизм поставки деталей встраивался элемент вытягивания. Для избегания путаницы в примере изображена фотография деталей, а также указано краткое описание действий. Разумеется, минимальный и максимальный уровни были рассчитаны с учётом объёма тары и времени работы операции. Минимального запаса хватало так, чтобы воитель погрузчика мог успеть пополнить его. Подобная визуализация особо актуальна там, где существует множество операций, ожидающих поставки, а лимитирует работа водителя погрузчика. В данном примере, водителю нужно точно и заранее понимать потребность в деталях, т.к. на участке работало около двух десятков станков. Визуализация позволяла не тратить время ни водителя, ни операторов на диалог и обсуждение, а водитель мог сам планировать маршрут, привозя за раз по 2 тары на разные операции, если в этом была потребность. Таким образом облегчалась работа и операторов, и водителя, и мастера, который не тратил время на координацию последних двух.

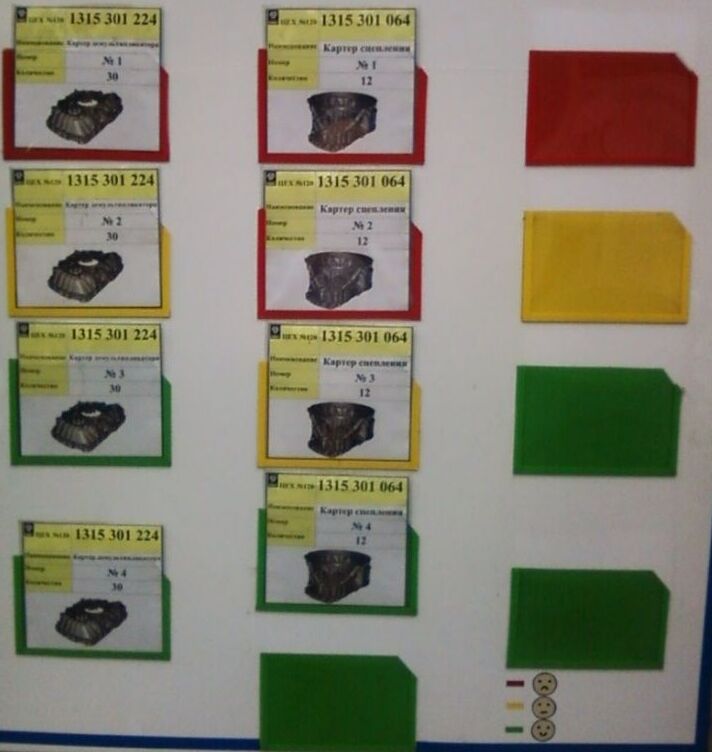

Следующие примеры также демонстрируют элементы вытягивания. На следующем ярком рисунке изображён стенд канбан заготовок картеров. Не смотря на название, это не совсем стенд канбан, т.к. в данном случае не выполняется рад важных условий. Однако этот примитивный инструмент выполняет поддерживающую функцию для системы вытягивания. Стенд работает между двух операций, которые находятся в разных цехах и регулирует производство и поставку заготовок картеров.

Суть его работы достаточно проста. На операции обрабатывалось 2 типа заготовок. По расчётам, максимальный запас перед операцией составлял 8 тар с заготовками. Больше просто не влезало и уж точно не надо было для стабильного производства. То есть каждого типа заготовок максимальное количество должно было быть не более 4-х тар. На стенде соответственно в два столбца висели 8 кармашков с карточками. Как вы видите, кармашки выполнены тремя цветами: зелёные, жёлтые и красные. Дальше всё просто. По мере обработки деталей, оперативно убирал со стенда карточки (начиная снизу) и складывал их в кармашки справа. Это означало, что часть тар с заготовками расходуется. При достижении жёлтого кармашка, водитель погрузчика должен был пополнить запас: привезти 3 тары соответствующей заготовки. Если этого не происходило само собой, то по достижении красного кармашка, оператор бил тревогу и уже мастер решал проблему с поставкой. После пополнения запасов, водитель погрузчика размещал карточки на место.

Таким образом, это не совсем стенд канбан, а скорее стенд, сигнализирующий об уровне запасов и встраивающий элемент вытягивания в процесс их пополнения. Он регулирует наличие строго определённого, но всегда достаточного для бесперебойной работы количества запасов. Подобные системы актуальны при работе в нестабильных системах. Так, например, имея график поставок и остановки оборудования (по причине поломок, из-за брака и прочего), можно завалиться горой запасов, или упустить момент и получить простой оборудования. Встроенные с помощью визуализации элементы вытягивания предотвращают подобные проблемы.

На следующем рисунке изображён рабочий макет доски канбан. Макет – потому, что доска на данной фотографии находилась на стадии запуска. Однако, а уже выполняла ряд важных функций.

В данном примере, доска находилась на складе, откуда по системе канбан поставлялся ряд заготовок (не все, а только несколько самых ходовых видов). Доска имеет множество ячеек, в которых располагаются Т-образные канбан-карточки. Т-образная форма помогает карточке хорошо держаться в ячейке и быть видимой всем. Карточки путешествуют вместе с заготовками в тарах.

Определённый уровень запаса обозначен белыми линиями по каждому виду заготовки. При достижении этого уровня, склад их до заказывает. Общий остаток заготовок виден ан доске и понятен всем. По мере необходимости (по мере расходования), водитель погрузчика забирает карточки с доски и увозит их с партией заготовок в производство, использованные карточки возвращает в кармашек рядом с доской. Таким образом осуществляется вытягивание со склада, в производстве отсутствуют лишние запасы, а склад пополняет ровно столько, сколько нужно.

Примеры из SFM

К сожалению, приведённых в настоящем разделе примеров, а также информации из статьи, не хватит для того, чтобы изучить столь обширный и сложный с точки зрения множества составляющих, метод. Однако, надеюсь, приведённые примеры позволят сформировать представление о нём.

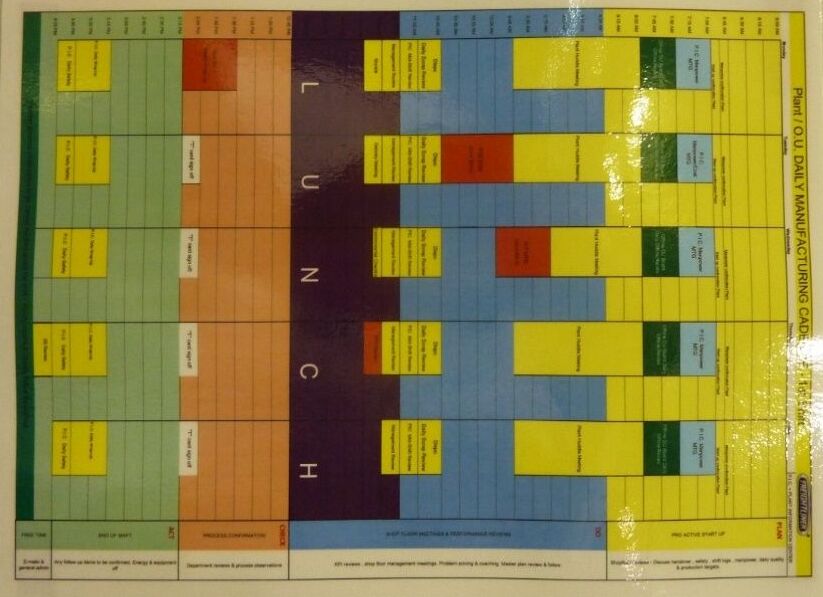

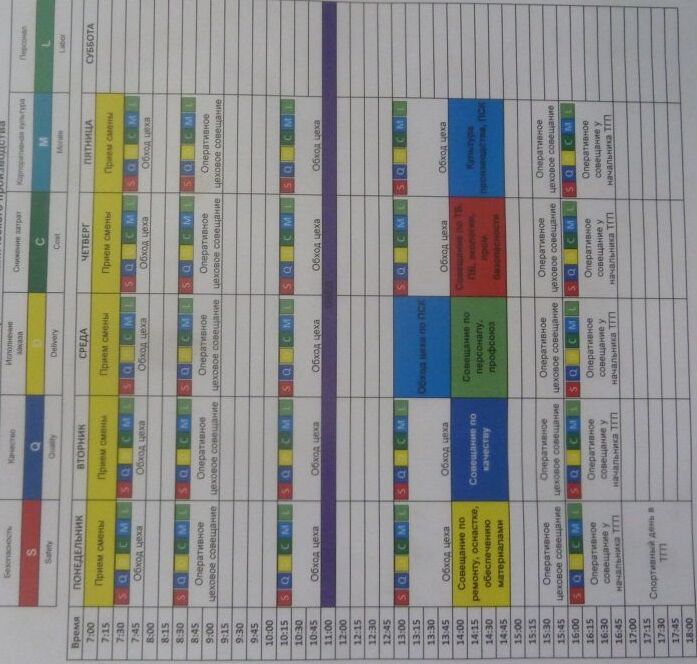

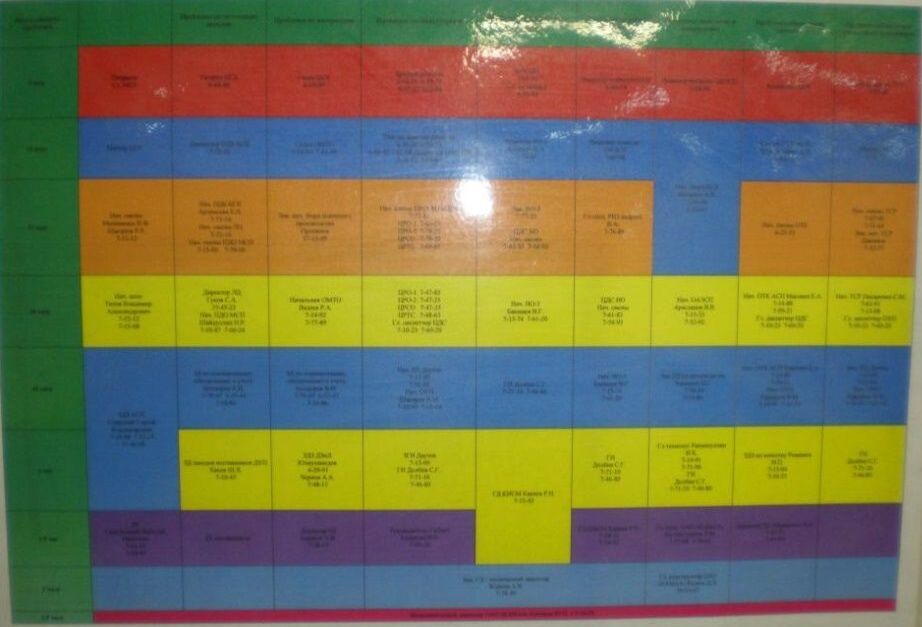

Первый пример – визуализированный стандартный рабочий распорядок (Cadence).

Сама разработка качественного стандартного рабочего распорядка предполагает глубокую аналитику процессов управления и оптимизацию совещаний и времени работы руководителей. Стандартный рабочий распорядок является стандартом, отражающем улучшенную ситуацию. Он закрепляет проделанные улучшения.

Распорядок содержит определённые постоянно повторяющиеся работы и синхронизирует их между руководителями разного уровня. Например, в определённое время проводится совещание на информационном центре, в определённые дни там же проводятся тематические совещания (безопасность, качество и т.д.). Визуализация стандартного рабочего распорядка позволяет всем иметь представление о работе в едином ритме. Руководители знают в какое время и по каким темам они должны готовиться и подходить с вопросами и предложениями. Такая работа позволяет избежать траты времени на авральных и неэффективных совещаниях.

Преимуществ данного документа гораздо больше, однако большинство и них являются комплексными преимуществами от применения SFM, т.к. стандартный рабочий распорядок – это всего лишь небольшая часть работ по выстраиванию правления из места создания ценности.

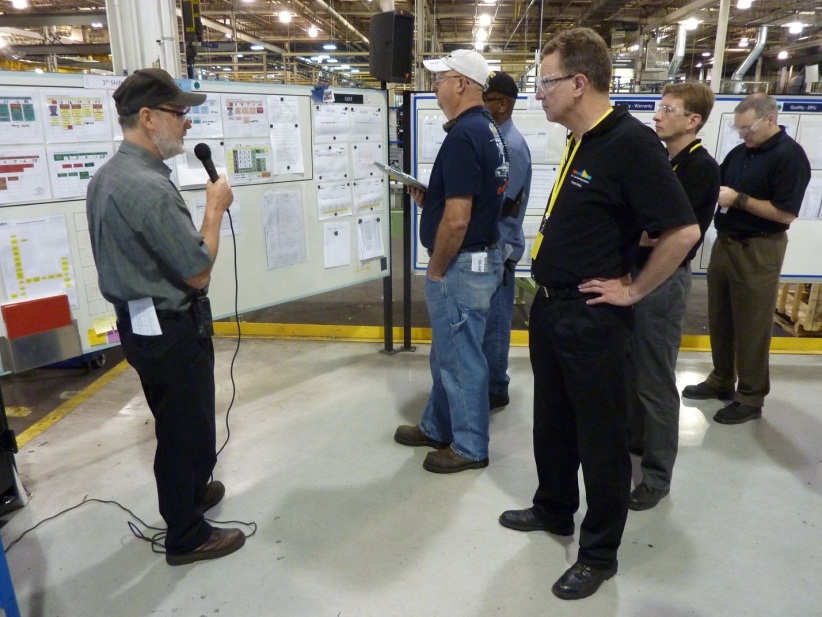

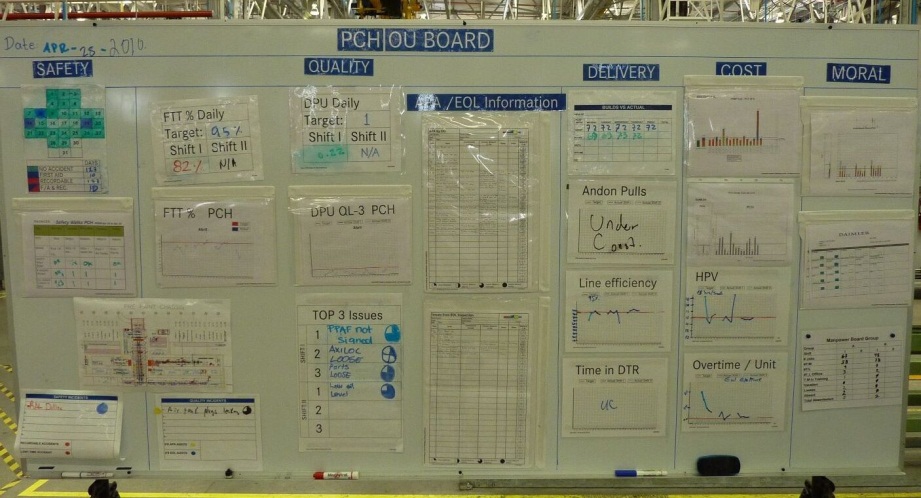

Следующий пример – организация информационного центра. Подобные информационные центры широко распространены практически во всех современных иностранных компаниях. Общее содержание хорошего информационного центра включает в себя наборы ключевых показателей эффективности процессов по направлениям безопасность, качество, исполнение заказа, затраты, персонал, корпоративная культура. В зависимости от специфики процессов организации, могут быть и другие направления. На ряду с ключевыми показателями, визуализируются проблемы и меры по их решению.

Информационный центр – это рабочее место руководителя. В соответствии с принципами SFM, рабочее место – это не кабинет, как мы привыкли думать. Ежедневно на информационном центре проводятся короткие совещания, на которых расставляются приоритеты в проблемах и принимаются решения.

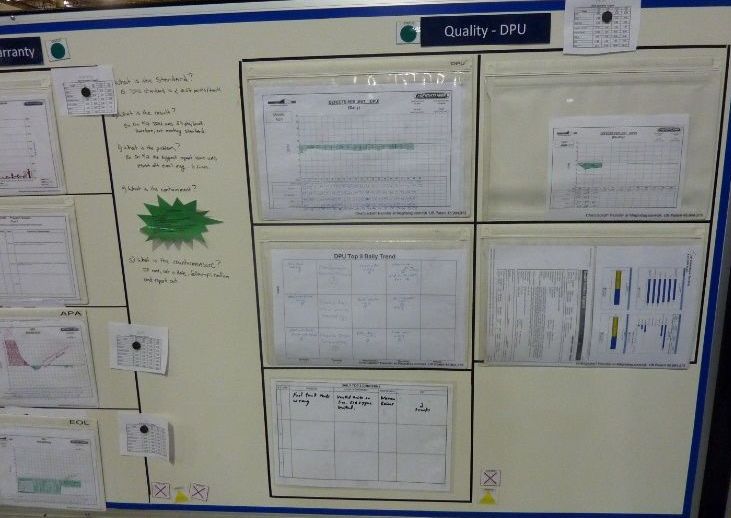

Форма представления данных может быть совершенно различная, главное, чтобы она соответствовала правилам, приведённым в настоящей книге. Информация на информационном центре обеспечивает быстрое выявление отклонений. Если посмотреть на ключевые показатели, то при достижении значений, хуже норматива, это сразу бросается в глаза. Норматив, как правило, обозначен линией, а отклонения закрашиваются красным (отклонение в худшую сторону) или зелёным (отклонение в лучшую сторону) цветом. Каждый руководитель работает с определённым набором показателей и видит отклонения достаточно быстро, чтобы принять решение и поправить ситуацию.

Проблемы также фиксируются в письменном виде в соответствующие формы на информационном центре. Одно из преимуществ системы с точки зрения представления информации заключается в том, что все видят взаимосвязь отклонений и проблем. Другими словами, сформулированная и записанная проблема должна обязательно влиять на отклонение того или иного показателя от норматива, т.е. решив проблему с большой вероятностью отклонение в значении ключевого показателя должно исчезнуть. Таким образом, вряд ли кто-то будет писать удобную, простую, или не обдуманную проблему. Это приучает людей к культуре прозрачности, приучает не скрывать, а наоборот – выносить и показывать проблемы, решая их лицом к лицу.

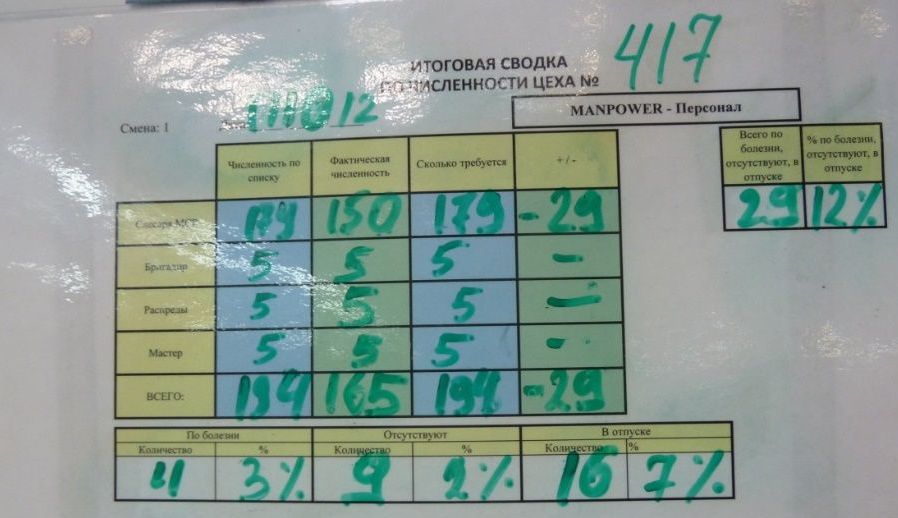

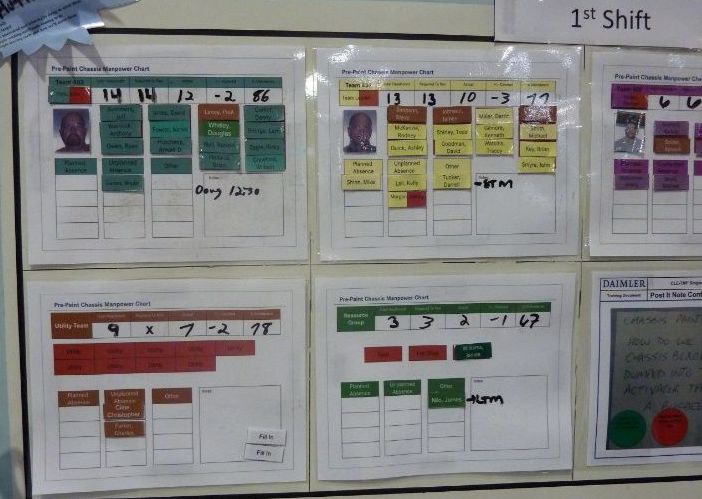

Показатели могут быть представлены не только в графиках, но и в таблицах. Главное – быстро выявить отклонение, нужно, чтобы оно бросалось в глаза. На следующих рисунках представлен раздел «Персонал». Здесь по бригадам указывается количество фактически работающего персонала и отклонение от необходимой численности. Такая информация позволяет принимать определённые управленческие решения: перераспределять персонал, или его загрузку.

В разных условиях и на разных предприятиях применяются разные цветовые обозначения, однако всегда красный цвет – цвет, бросающийся в глаза, показывающий, что в определённом процессе есть отклонение или проблема.

В продолжение вопроса о персонале, следующий пример – доска расстановки персонала. Данный пример взят из реальной практики (причём, Российской), он достаточно сложный для восприятия и внедрения, однако рассмотреть его будет интересно.

Суть работы доски проще, чем можно подумать, глядя на рисунок. Линия, для которой была создана доска работала в две смены и была поделена на бригады. В верхней половине доски два уровня вертикальных столбцов отражают необходимую численность и расстановку персонала в бригаде. Уровень выше – это первая смена, уровень ниже – вторая смена. В каждой бригаде должны выполняться определённые стандартные работы, для чего должна быть обеспечена определённая численность персонала. Каждый столбик поделён на прямоугольники, в которых отражено название соответствующих операций, выполняемых в бригаде. Все эти прямоугольники должны быть закрыты людьми: операторами. Зелёные прямоугольники – это магниты с фамилиями операторов. В идеальном варианте весь столбец в бригаде должен быть зелёным: все операции должны быть закрыты людьми. Как вы видите, во многих операциях не хватает людей (они не закрыты зелёными магнитами). Именно поэтому была создана эта доска. Мастера или бригадиры с утра отмечали явку персонала и расставляли людей, чтобы закрыть все операции. Т.к. этого сделать часто не удавалось, здесь же принимались решения о привлечении работников со стороны (например, из других цехов). Их ставили на менее ответственные операции и их магниты были синие. Кроме этого могли приниматься решении об изменении номенклатуры, например, когда совсем мало ресурсов – делали то, что проще. Информация на доске давала полное представление о главном в данном процессе ресурсе – о персонале. Высвобожденные бригадиры имели жёлтые магниты, им часто приходилось заменять отсутствующих работников. Также, вы можете увидеть, что некоторые работники выполняли по две операции (магнит закрывает два прямоугольника).

В нижней половине доски оставлено место для магнитов тех работников, кто отсутствует по какой-либо причине (отпуск, больничный, административный день или неизвестная причина). Каждый из отсутствующих работников попадал в определённую категорию.

Таким не простым способом контролировалась явка персонала и принимались решения для обеспечения непрерывной работы линии.

Следующий пример – один из вариантов цепочки помощи. Их существует огромное множество, суть работы их проста и понятна: каждый должен знать, когда, в каком случае и кому сообщить о нерешаемой проблеме (обратиться за помощью). В цепочке дана информация о том в каких случаях, через какое время, по какому номеру телефона нужно сообщить о проблеме. Например, случилась проблема с электрической частью, оператор незамедлительно сообщает в ремонтную бригаду, если через 5 минут проблема не устранена, сообщает мастеру, если через 15 минут проблема не устранена, сообщает начальнику цеха и т.д. Телефоны и имена всех, кто должен знать о проблеме, указываются в цепочке помощи.

Таким образом, столкнувшись с проблемой, работник имеет перед глазами подсказку, стандарт действий.

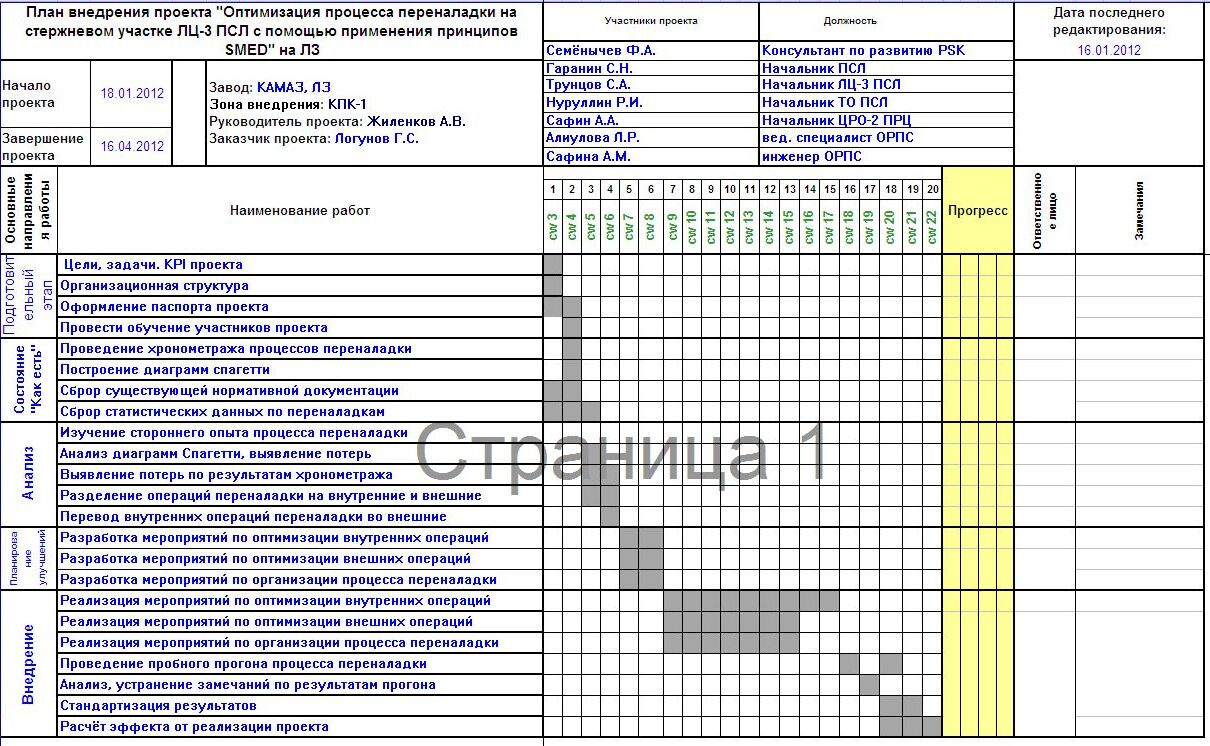

Следующий пример – визуализированная форма тактического плана реализации определённых работ. Такие формы плана часто размещают на информационном центре (например, план работ цеха на год), в проектных комнатах (например, план реализации проекта) или в любом месте реализации работ. Подробней о структуре, подходах к разработке таких планов, а также о правилах работы с ними вы можете прочитать в книге «Реализация стратегии по принципу «Заказчик – Поставщик».

Визуальное представление плана позволяет не только избежать ошибок в интерпретации отдельных его пунктов и синхронизировать последовательность работ, он также позволяет выровнять загрузку исполнителей, а также увидеть отклонения в работе и предпринять соответствующие меры. При правильной работе с планом, ответственные отмечают отклонения и причины отклонений, тем самым участвуя в командной работе по достижению целей плана.

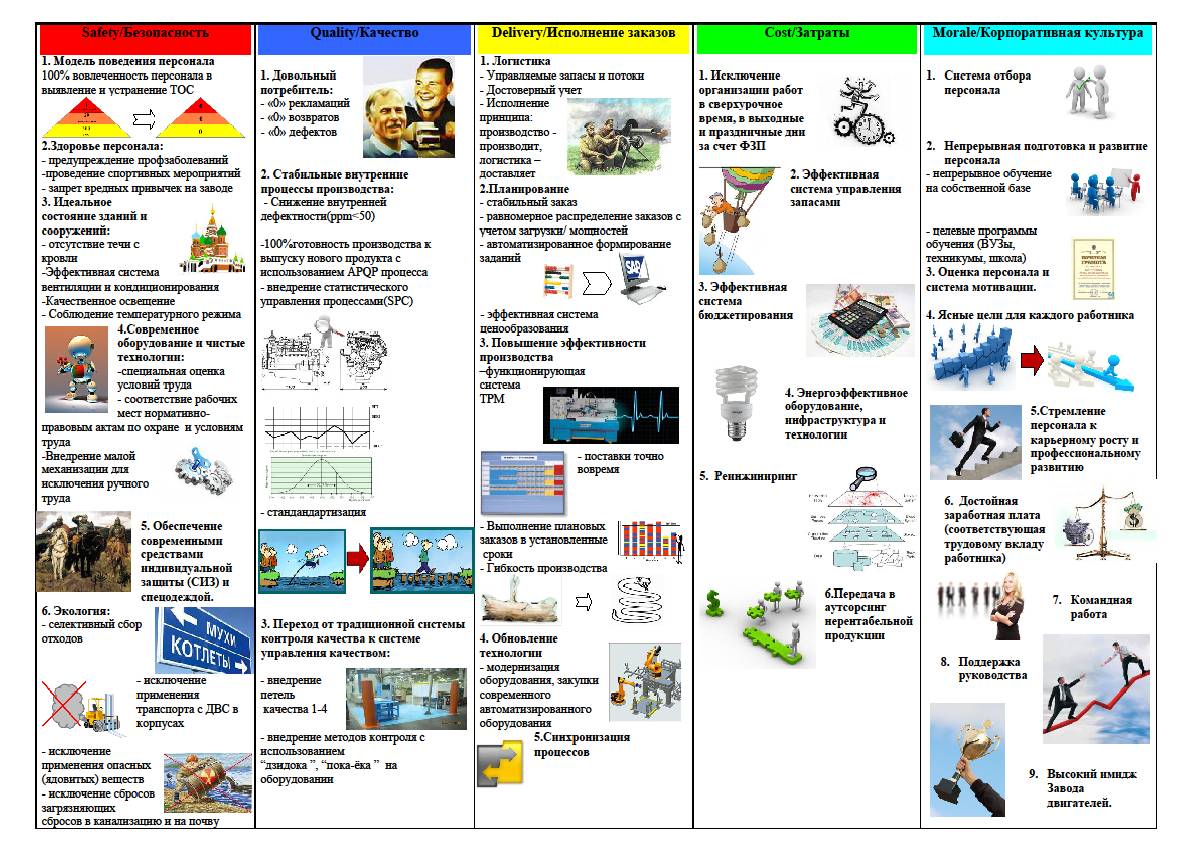

Следующий пример – баннер BlueSky. Это видение развития предприятия или организации, выраженное в наглядном виде. Подробней о функциях баннера, методике проведения Сессий стратегического развития, а также в целом о реализации стратегии предприятия подробно описано в книге «Реализация стратегии по принципу «Заказчик – Поставщик».

Баннер позволяет донести важную информацию о предстоящих изменениях и направлениях развития до коллектива.

Больше примеров информационных центров SFM вы можете найти в фотоальбомах на сайте leanbase.ru.

Примеры визуализации безопасности

В данном разделе мы не будем описывать простые и самые распространённые примеры визуализации в направлении безопасности, которые можно обобщить одной фразой «не влезай, убьёт». Вы и так их часто видите и можете без труда найти множество примеров в интернете. Знаки безопасности достаточно популярны и широко применяются на всех предприятиях. Приведём несколько иных примеров, которые встретить можно гораздо реже.

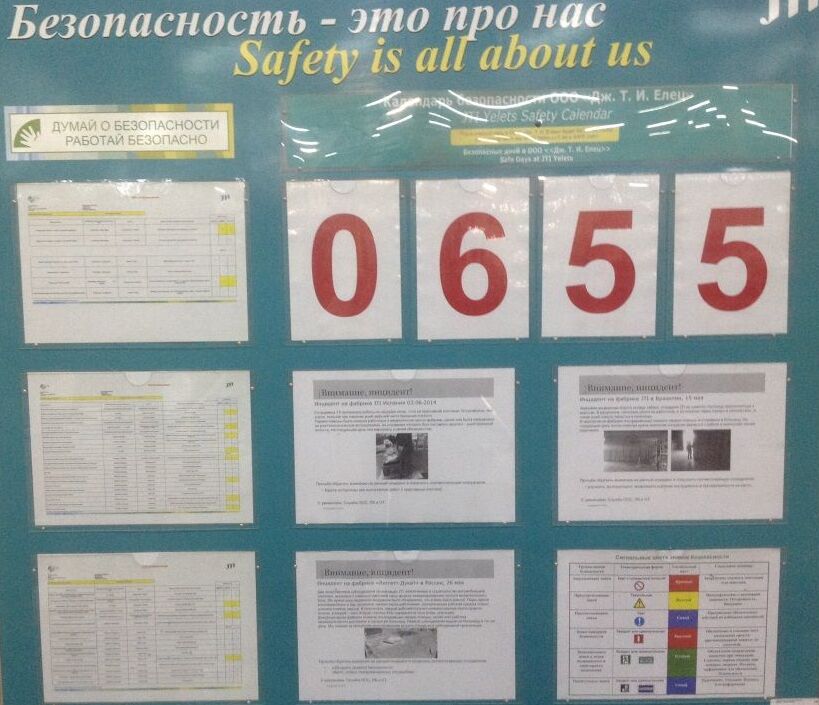

На бережливых предприятиях часто можно встретить отдельные стенды, на которых визуализируется информация по безопасности. В традиционном представлении – это приказы, выдержи из правил по охране труда, реже статистика. Передовые предприятия визуализируют количество дней, проработанных без травм. Это может быть на стенде (см. первый рисунок справа), или отдельной статистикой на отдельном месте (рисунок ниже). Во втором рисунке, статистика по дням работы без травм располагалась на улице, перед основными входами на предприятие. То есть там, где проходила основная масса людей.

Подобная визуализация призвана не просто утешить самолюбие руководителей, которые работают в направлении безопасности, она позволяет работникам почувствовать, что о их безопасности заботятся. На основании этих данных не принимается решений, они сами по себе мотивируют работников и руководителей думать о безопасности, включать соревновательный эффект (чем больше дней без травм, тем больше желание сохранить этот результат). Основные задачи подобной визуализации – задействовать психологические рычаги и замотивировать персонал, улучшить культуру предприятия и ненавязчиво сфокусировать внимание на безопасности.

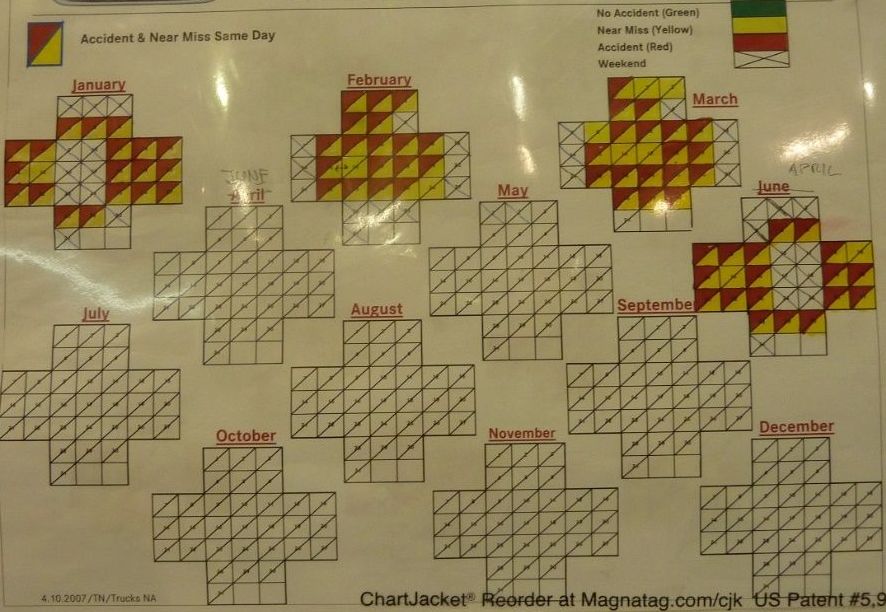

Следующий пример из той же серии – крест безопасности. Он отражает выявленные травмоопасные ситуации. Он может быть выполнен в разном виде. Суть работы аналогична работе ключевого показателя эффективности.

Только в качестве показателя рассматриваются травмоопасные ситуации, т.е. все выявленные ситуации, которые могли бы привести к травме. Например, кто-то споткнулся, но не упал, вышел на дорогу и чуть не попал под колёса и т.д. Это всё ситуации, которые при других обстоятельствах моги бы привести к травме или несчастному случаю.

Согласно законам статистики, ликвидируя травмоопасные ситуации, исключается риски появления несчастных случаев. В данном случае, ведётся так называемая работа на опережение. При наличии травмоопасных ситуаций один квадратик креста, соответствующий календарному дню, закрашивался в жёлтый цвет. Если работа проходила в две смены – закрашивалась половина. Зелёный цвет означает, что травмоопасных ситуаций не выявлено, что подозрительно, т.к. травмоопасные ситуации всегда можно найти. Красный цвет означает день с несчастным случаем. Это наиболее распространённая цветовая маркировка.

На втором рисунке приведён пример ведения детализированной статистики по травмоопасным ситуациям, несчастным случаям и даже факторам риска. Это реальный пример информации, которая размещалась перед входом на завод, аналогично с днями без травм. Она также показывала о ведущейся работе в направлении безопасности.

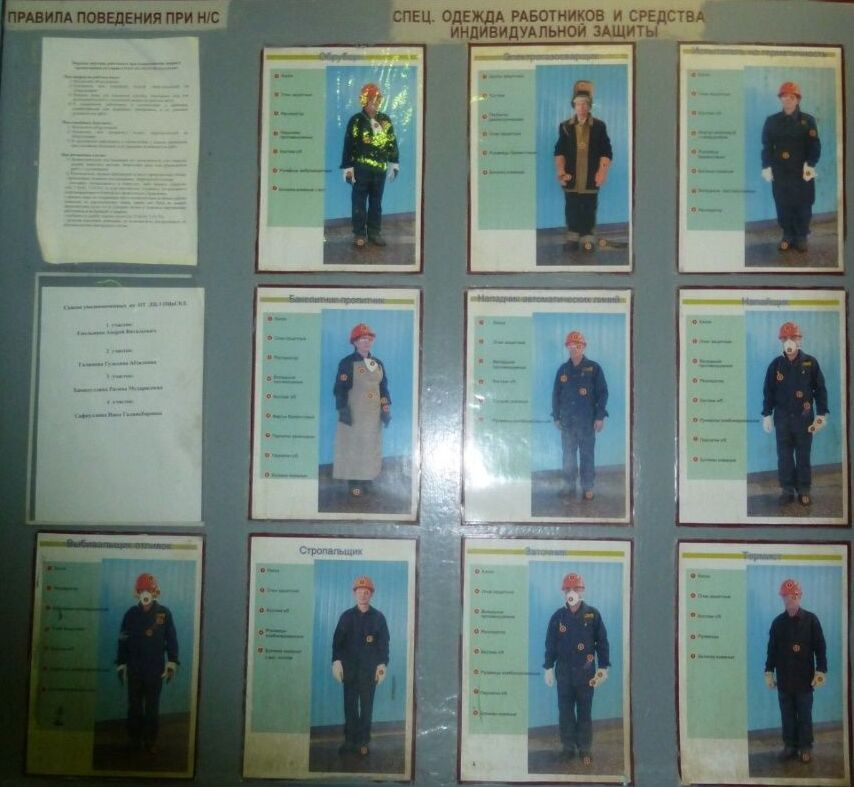

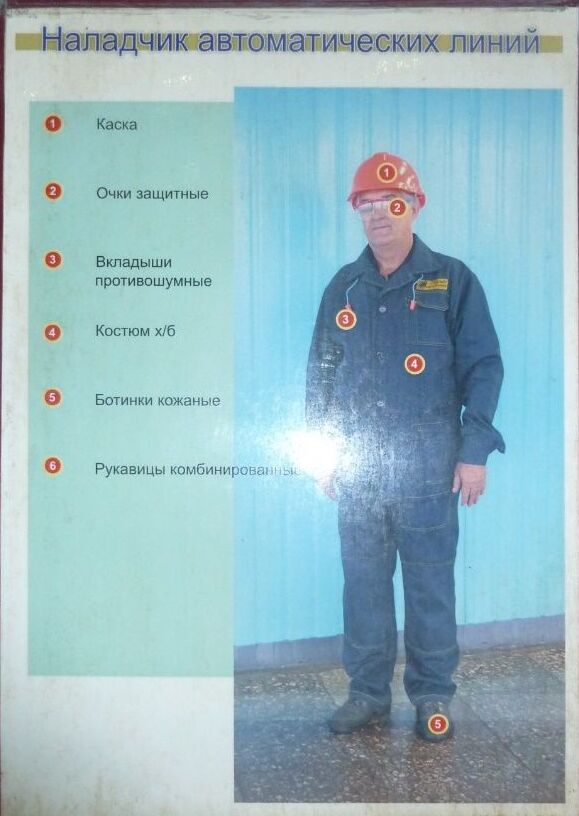

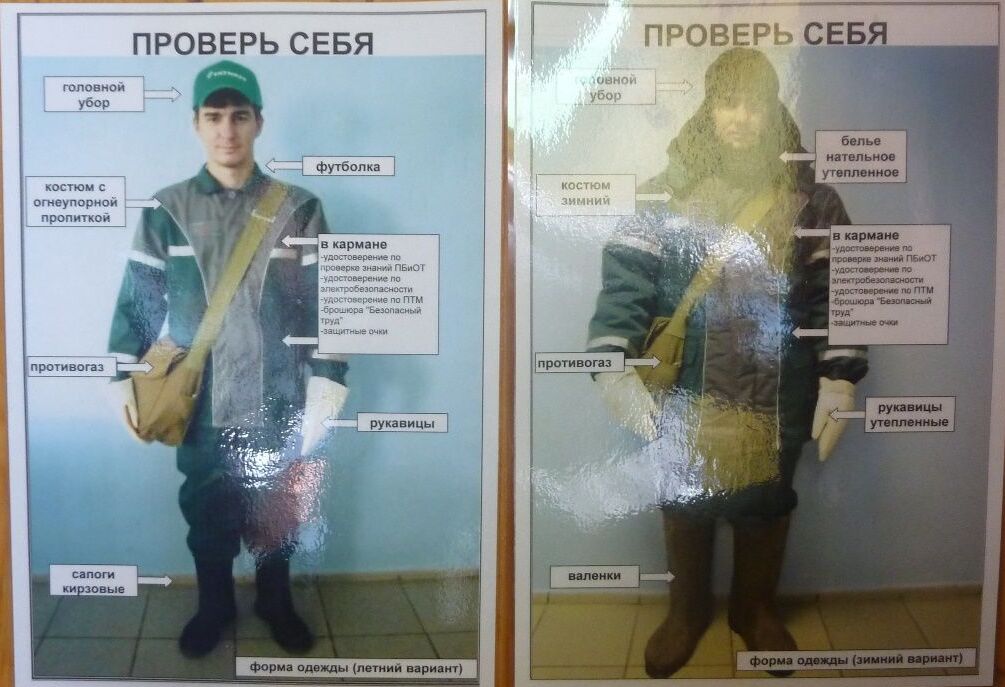

Следующие примеры можно назвать «Проверь себя». Это фото правильно и полностью экипированного рабочего, по котором можно сразу выявить несоответствие. Такие фото часто размещают в раздевалках, особенно перед выходами в производство. Также рядом часто размещают зеркало, чтобы работник, проходя мимо, глядя на себя и на фото (хороший тон – фото в полный рост) сам обнаружил несоответствие. Таким образом исключается риск того, что рабочий забудет надеть какое-либо средство индивидуальной защиты.

Также, подобную визуализацию размещают и в производствах. Основная её функция – контроль со стороны руководителей и самоконтроль работников. Наличие такой визуализации увеличивает степень ответственности работника, т.к. он понимает, что не выполняет правила, и не может об этом забыть, т.к. визуализация напоминает ему об этом.