Полная версия:

Современные системные технологии в отраслях экономики. Учебное пособие

Широко применяется многолезвийный и наборный специальный режущий инструмент, быстродействующие, автоматические и механизированные приспособления, измерительные инструменты и приборы. Для технологических процессов характерен высокий уровень использования средств автоматизации и комплексной механизации.

Типичным примером массового производства являются предприятия, на которых изготовляются автомобили, тракторы, мотоциклы, подшипники качения, велосипеды, швейные машины и т. д.

В крупносерийном и массовом производстве широко применяют поточную организацию производства. Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий.

Для организации поточного производства требуется одинаковая или кратная производительность на всех операциях. На линии поточного производства обработанные заготовки или собранные узлы выпускаются через строго определенный интервал времени, называемый тактом выпуска. Такт выпуска (мин/шт.) определяется по формуле

r = 60Фd / N, (3.10)

где Фd – действительный фонд времени в планируемом периоде (месяц, сутки, смена), ч; N – производственная программа на этот же период, шт.

Действительный фонд времени Фd работы оборудования меньше номинального Фн или календарного на размер потерь времени на ремонт оборудования, т. е.

Фd = Фнη. (3.11)

Номинальный годовой фонд времени работы оборудования при односменной работе равен 2070 ч, при двухсменной – 4140 ч, при трехсменной – 6210 ч. Коэффициент потерь времени η для металлорежущих станков составляет 0,98–0,96.

Ритм выпуска – количество изделий или заготовок определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени (ГОСТ 1109–82); представляет собой обратную величину такта.

Ритмичность выпуска изделия в массовом производстве успешно реализуется в условиях применения принципа дифференцирования технологических операций путем совокупной системы организации рабочих мест поточного производства. В частности, в условиях, когда такт выпуска определяется исходя из длительности одного выполнения одного из определяющих переходов ТО, выполнение других переходов обеспечивается их параллельным выполнением путем подбора рабочих мест.

Поточное производство является наиболее прогрессивным и экономичным. По этому принципу строятся автоматические линии обработки (сборки). Особенность автоматического производства – выполнение операций без непосредственного участия рабочего либо под его наблюдением и контролем.

Инновационный подход в организации технологического процесса в массовом производстве предусматривает возможность глубокой механизации, роботизации, выполнения технологических операций, что реализует достижение заданного качества изделия, снижения трудовых издержек, выведение станочников, рабочего контингента из зоны, опасной для здоровья и освобождение от выполнения физически тяжелых видов операций. Для этого инновационный подход к организации технологического процесса в массовом производстве предусматривает использование принципа дифференциации технологических операций до элементарного рабочего хода, выполнение которого можно механизировать, автоматизировать, роботизировать.

3.4.3. Серийное производство (СП)

СЕРИЙНОЕ ПРОИЗВОДСТВО характеризуется заданной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися производственными партиями (сериями) при заданном объеме выпуска.

Производственной партией называют группу заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени. Понятие «серия» относится к числу машин, запускаемых в производство одновременно. Число деталей в партии и число машин в серии могут быть различными.

В серийном производстве реализуется главное преимущество современных МТП – гибкость производства т. е. способность перехода на выпуск новой партии изделия.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается 75–80 % всей продукции машиностроения страны. Объем выпуска предприятия серийного типа – от десятков до сотен и тысяч регулярно повторяющихся изделий.

Серийное производство условно разделяют на мелкосерийное, среднесерийное и крупносерийное. Серийность производства характеризуется коэффициентом закрепления операций за одним рабочим местом. Если за одним рабочим местом закреплено от 2 до 10 операций, т. е. коэффициент Кзо=2÷10, то такое производство считают крупносерийным; при Кзо = 10÷20 – среднесерийным, при Кзо>20 – мелкосерийным.

Техническое обеспечение СП. Серийному производству свойственны следующие особенности: необходимость переналадки станков с операции на операцию, поскольку за одним рабочим местом закреплено несколько операций; расположение оборудования по потоку (в крупносерийном производстве) или по групповому признаку – группы токарных, фрезерных и других станков (в мелкосерийном производстве).

Условие гибкости в СП в современной технологии машиностроения реализуется благодаря введению в структуру металлообработки цифровых информационных технологий. Используется универсальное и специализированное оборудование: станки с ЧПУ (числовым программным управлением), обрабатывающие центры, станки, комплектуемые револьверной головкой.

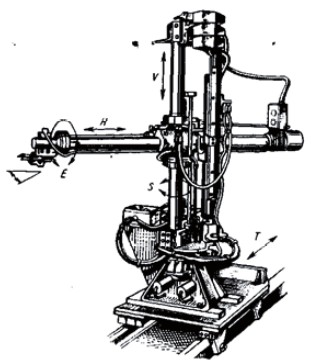

Цифровое представление режимов резания на станках с числовым программным управлением (ЧПУ), введение программы в вычислительные блоки станка позволяют задавать движения инструментов в 3-х координатном (и не только) виде и выполнить любую операцию программы выпуска в СП (рис. 3.3).

Рис. 3.3. Компактный токарный автомат с ЧПУ

Станки с ЧПУ в современном машиностроении представляют самое перспективное направление станкостроения, способное обеспечить высокую интенсивность труда и, что еще важнее, качество изделий.

Еще более перспективным в СП является использование ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ, которые позволяют одновременно обрабатывать несколько поверхностей сложной заготовки.

Например, на заводе двигателей ОАО «КамАЗ» одной из основных операций является обработка блока цилиндров, которая выполняется на специальном станке – обрабатывающем центре «БЛОК». Работа такого станка обеспечивает выпуск высококачественных двигателей для грузовиков «КамАЗ».

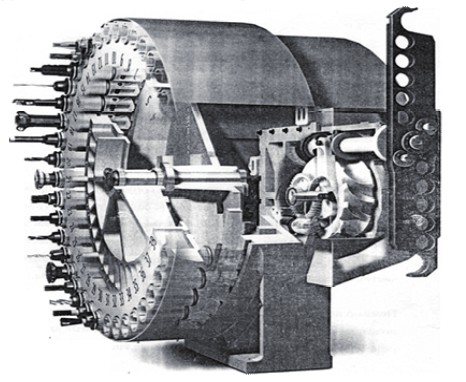

Высокая производительность станков ЧПУ обеспечивается их комплектацией РЕВОЛЬВЕРНОЙ ГОЛОВКОЙ. Револьверная головка – это механизм, в котором закреплено большое количество инструментов и имеется возможность быстрой замены инструмента на шпинделе станка (рис. 3.4).

Рис. 3.4. Револьверная головка на станках Haas (время смены инструмента 1,6 сек)

Применяются гибкие автоматизированные системы станков с ЧПУ, связанные с ЭВМ, групповые поточные линии и переменно-поточные автоматические линии. Технологическая оснастка универсальная. Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Квалификация станочника требует владения информационными технологиями. Технологическая документация и техническое нормирование подробно разрабатываются для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации и опытно-статистического нормирования простейших заготовок.

Трудовые издержки серийного производства. Для СП характерна высокая производительность труда за счет использования станков ЧПУ и, особенно, обрабатывающих центров. Вместе с тем, в серийном производстве при расчете норм времени на партию необходимо учитывать подготовительно-заключительное время.

Подготовительно-заключительное время rп. з затрачивается перед началом обработки партии заготовок или партии сборочных единиц и после окончания задания. К подготовительной работе относится: получение задания, ознакомление с работой, программное обеспечение ТП, наладка оборудования, в том числе установка специального приспособления; к заключительной работе относится: сдача выполненной работы, снятие специального приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности наладки оборудования, и не зависит от размера партии.

В массовом производстве в силу повторяемости одной и той же операции необходимость в работах, выполняемых в подготовительно-заключительное время, отпадает.

В единичном производстве подготовительно-заключительное время включается в штучное время.

В серийном производстве норму времени на обработку партии заготовок или сборку партии сборочных единиц рассчитывают по формуле

rn = rш·n + rn.з, (3.12)

где n – размер партии.

Штучное время и подготовительно-заключительное время на выполнение операции над одной деталью образуют норму штучно-калькуляционного времени

rш. к = rш + rn.з/n, (3.13)

На основе норм времени определяют расценки выполняемых операций, рассчитывают потребное количество оборудования для выполнения программы, осуществляют планирование производственного процесса.

3.4.4. Экономическая эффективность технологии машиностроения

Типизация в технологии машиностроения определяет взаимосвязь серийности производства и издержек на реализацию технологического процесса.

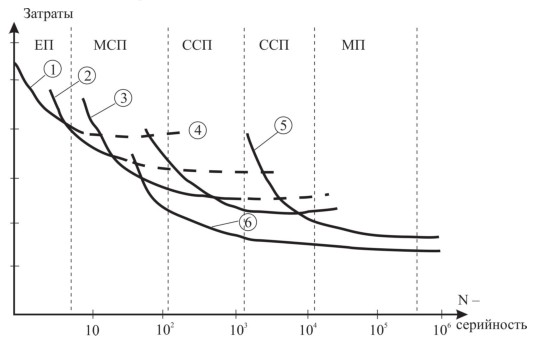

Рис. 3.5. Экономическая эффективность использования станочного оборудования в типовых технологиях машиностроения:

ЕП – единичное производство; МСП – мелкосерийное производство; ССП – среднесерийное производство; КСП – крупносерийное производство; МП – массовое производство; 1 – универсальные станки; 2 – станки с револьверной головкой; 3 – станки с ЧПУ; 4 – станки обрабатывающие центры; 5 – специальные станки; 6 – гибкие автоматизированные производства (ГАП)

Очевидно, чем выше программа выпуска изделия, тем более широко используются высокопроизводительные станки, информатизация производства, механизация, автоматизация и поточная система, что в конечном итоге создает условия минимизации издержек. Зависимость экономических издержек в машиностроении в условиях соответствующего типа производства и рационального применения станочного оборудования представлена на рис. 3.5.

Из рис. 3.5 видно, что правильное определение характера проектируемого ТП и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьезные технико-экономические расчеты и анализы.

3.5. Классификация и виды промышленных роботов

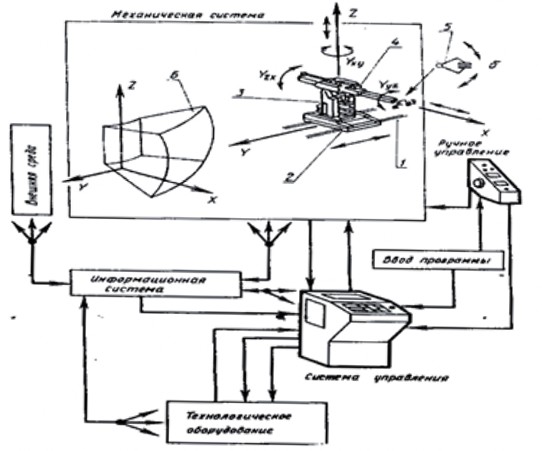

П р о м ы ш л е н н ы й робот (ПР) – это автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций (рис. 3.6).

Рис. 3.6. Промышленный робот ные роботы обеспечивают с основными видами движений

Благодаря быстрой переналадке промышленнаибольший эффект в условиях частой смены объектов производства, а также при автоматизации ручного низкоквалифицированного труда. Применение промышленных роботов в массовом производстве позволяет в короткие сроки комплектовать средствами автоматизации автоматические линии различного назначения.

Как показывает опыт, комплексное применение промышленных роботов позволяет повысить производительность труда, сменность работы оборудования, а также существенно улучшить ритмичность и общую культуру производства.

Использование роботов открывает перспективы создания принципиально новых технологических процессов, не связанных с ограничениями, налагаемыми непосредственным участием человека.

Управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека, при перемещении объектов в пространстве, оснащенное рабочим органом, называется манипулятором. В зависимости от метода управления манипуляторы могут быть с ручным, автоматическим и интерактивным (комбинированным) управлением. Манипулятор с ручным управлением – устройство, в процессе управления которым непрерывно участвует оператор. Манипулятор с интерактивным управлением – устройство, в процессе управления которым автоматический и ручной методы управления чередуются во времени.

Автоматический манипулятор обеспечивает выполнение двигательных функций без участия оператора. Автооператор – неперепрограммируемый автоматический манипулятор.

Основными структурными составными частями ПР являются исполнительное устройство, система управления и информационная система (рис. 3.7). Исполнительное устройство ПР выполняет его двигательные функции. В состав ПР входит манипулятор и устройство передвижения.

Система управления – совокупность функционально взаимосвязанных и взаимодействующих средств управления, обеспечивающих обучение (программирование), сохранение программы и ее воспроизведение (считывание информации и передачу управляющих сигналов исполнительным органам ПР).

Информационная система – совокупность взаимосвязанных и взаимодействующих технических средств, обеспечивающих получение, преобразование, обработку и передачу информации о состоянии ПР и внешней среды.

В зависимости от выполняемых функций ПР подразделяются на подъемно-транспортные (вспомогательные), производственные (технологические) и универсальные.

Рис. 3.7. Структурная схема промышленного робота, основные элементы конструкции и движения рабочих органов

Подъемно-транспортный ПР предназначен для выполнения вспомогательных переходов или операций перемещения; выполняет действия типа взять-положить при обслуживании основного технологического оборудования на операциях транспортирования, установки заготовок н снятия деталей, инструмента и приспособлений, очистке баз деталей и оборудования, а также на транспортно-складских операциях.

Производственный (технологический) ПР предназначен для выполнения технологических операций переходов; он непосредственно участвует в технологическом процессе в качестве производящей или обрабатывающей машины, выполняющей основные технологические операции (гибку, сварку, окраску, сборку и т. п.).

Универсальный ПР может выполнять функции подъемно-транспортного (вспомогательного) и производственного (технологического) промышленных роботов.

Функциональные возможности ПР во многом определяются типом системы программного управления (СНУ) и характером отработки программ.

В ПР применяются три типа СПУ, классифицируемые в соответствии с характером и дискретностью перемещений степеней подвижности: позиционные – от точки к точке, контурные – по непрерывной траектории, когда положение рабочих органов определено в каждый момент времени, и комбинированные (универсальные).

По способу представления задающей информации СПУ можно разделить на электромеханические, цикловые (ЦПУ), аналоговые (АПУ), числовые (ЧПУ) и аналого-числовые (гибридные).

В электромеханических системах информация задается положением упоров, настройкой реле времени, кулачками распределительного механизма, копирами и т. п.

В системах ЦПУ управляющие команды задаются в числовом виде, а геометрическая информация – положением механических упоров или подключением конечных выключателей.

В аналоговых СПУ информация задается в виде потенциалов. В качестве элементной базы в таких системах используются решающие и операционные усилители постоянного тока.

В системах ЧПУ (позиционных и контурных) информация представлена в виде цифровых кодов, хранящихся на быстросменных носителях.

В гибридных СПУ может использоваться информация, представленная в различном виде – числовом, аналоговом и т. д.

3.6. Характеристика типовых принципов функционирования химико-технологических систем (ХТС)

По принципам функционирования ХТС принято делить на следующие классы [2]:

1. НХТС – ХТС с непрерывной организацией технологического процесса (непрерывные) – химические производства, работающие безостановочно в течение длительного времени. Остановка и перезапуск таких производств связаны с большими материальными и временными затратами.

2. ПХТС – ХТС с периодической организацией технологического процесса (периодические) – химические производства, реализующие химические процессы в аппаратах периодического действия циклически. Обычно это производства малотоннажной химии.

Как правило, не бывает ХТС первого или второго типа в чистом виде. Обычно, на непрерывных производствах отделения подготовки исходных компонент функционируют по периодической технологии, а на многих химических производствах с периодической организацией технологического процесса можно выделить участки с непрерывной технологией. Особенностью этих участков является то, что временная остановка и перезапуск аппаратов непрерывного действия не влечет больших производственных затрат, что позволяет им работать периодически, то есть это аппараты дискретно-непрерывного действия. Следует выделить такие производства в отдельный класс химико-технологических систем – дискретно-непрерывные ХТС (ДНХТС). Таким образом, ДН ХТС – динамическая система, совмещающая свойства производств как с периодической, так и с непрерывной технологией. К классу ДН ХТС относятся большинство производств фармацевтической промышленности, предприятия спецхимии и биотехнологии, отделения приготовления исходных компонентов непрерывных ХТС.

ДН ХТС облегчает организацию отдельных стадий, этапов, операций производства и дает возможность совмещения преимуществ НХТП (высокие объемы производства) и ПХТП (гибкость производства, выпуск широкой номенклатуры продукции). Например, производство лаков и красок в условиях ДН ХТС и компьютерного подбора исходных ингредиентов обеспечивает практически неограниченный колер красок.

3.6.1. ХТП непрерывного принципа функционирования

Непрерывными (НХТП) называют процессы, в которых поступление сырья в аппарат и выпуск продукции происходят непрерывно (или систематическими порциями) в течение длительного времени. При этом технологические процессы протекают одновременно со вспомогательными и транспортными операциями. Простоев оборудования нет, производительность аппаратов выше. В каждой точке аппарата соблюдается заданный температурный режим, концентрация веществ, давление и т. п., поэтому легко вести наблюдение за работой аппаратов, механизировать загрузку сырья и выгрузку продукта, автоматизировать процесс на основе математического моделирования. При непрерывном процессе обеспечивается высокая производительность и стабильное качество продукции, за счет использования вторичной энергии и отходов производства достигается минимизация экономических издержек.

Основные достоинства НХТП:

• НХТП характеризуются огромной единичной мощностью производства. Вспомогательные операции в реакторе не проводят; рабочее время на них не затрачивают. Поэтому достигается максимальная интенсивность и производительность работы реактора. Например, современный нефтеперерабатывающий завод (НПЗ) имеет мощность до 12–18 (20) млн. тонн нефти в год, обеспечивая нефтепродуктами целые регионы потребителей. Другой пример, доменный процесс – процесс варки чугуна из железной руды. Работая в непрерывном режиме, аппарат варки чугуна – домна – обеспечивает производительность 5–7 млн. тонн чугуна в год.

• НХТП обеспечивает стабильное качество производимой продукции. В свою очередь, в выборе технологии производства химической продукции следует ориентироваться на инновационные технологии, базирующиеся на информационных методах управления качеством. Можно реально обеспечивать стационарные режимы осуществления процессов. В силу этого параметры непрерывных процессов легче оптимизировать. Например, актуальная проблема – производство очищенного от экологически опасных компонентов бензина, дизельного топлива стандарта качества «ЕВРО-4» и «ЕВРО-5». Проведение процесса в режиме НХТП обеспечивает получение продукции заданного по регламенту качества.

• НХТП – экономически высокоэффективное производство. В непрерывных процессах легче реализовать энерготехнологические схемы, т. е. обеспечить энергосбережение. Непрерывная технология производства позволяет успешно решать задачи минимизации производственных затрат на выпуск продукции (сырья, энергии) за счет использования принципа рецикла (возврата) энергетических ресурсов, использования вторичной энергии или рекуперации отходов производства.

• Можно более гибко и эффективно управлять процессом. В НХТП успешно внедряются высоко информатизированные автоматизированные системы управления (АСУТП), базирующиеся на результатах фундаментальных и прикладных научных исследований. Это позволяет значительно улучшить конечные показатели производства. Например, глубокая переработка нефти на НПЗ США (90–95 % нефти перерабатывается в легкую фракцию, в отличие от НПЗ РФ, где этот показатель равен 65–70 %) достигается за счет применения новейших разработок по гидрокрекингу тяжелых фракций нефти с использованием современных эффективных катализаторов.

• НХТП показывают исключительно высокую рентабельность инвестиций на совершенствование производства. Например, НПЗ, имеющий мощность по переработке 10 млн. т нефти вырабатывает продукцию на 10 млрд. руб. При внедрении инновационного совершенствования с затратами 100 млн. рублей обеспечивается рост выпуска продукции на 0,2–0,5 %, т. е. рентабельность составляет 200–500 % от суммы инвестиций.

Негативным моментом внедрения НХТП являются высокие инвестиционные издержки. Строительство современных крупных предприятий требует огромных капиталовложений. Например, строительство НПЗ – «ТАНЕКО» (Татарстанская нефтяная компания) потребовало более 7 млрд. долл. США. При мощности 7 млн. тонн в год срок окупаемости должен составить 3–3,5 года.

3.6.2. ХТП периодического принципа функционирования (ПХТП)

Периодическим называют процесс, в котором порции сырья загружаются в аппараты, проходят в нем ряд стадий обработки и затем выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенный период времени (цикл). Аппарат не работает (простаивает) во время загрузки и выгрузки. Эти операции связаны с дополнительными затратами времени. Механизация загрузки и выгрузки затруднена, так как требуются периодически действующие дополнительные механизмы. Еще более высокие требования предъявляются к системе управления ПХТП (АСУТП). Периодические процессы труднее автоматизировать, так как параметры режима, по которым производится управление, т. е. температура, давление и концентрация веществ, меняются в течение всего периода реакции. Аппарат работает с неполной интенсивностью при выводе на режим, вместе с тем достигается заданное качество продукции. Периодические процессы сложны в обслуживании; качество продукции нередко сильно меняется в зависимости от режима обслуживания. Время цикла, т. е. продолжительность периодического производственного процесса, всегда больше, чем непрерывного; энергетические затраты выше.

Периодические процессы имеют следующие преимущества перед непрерывными:

– относительная независимость отдельных технологических стадий, их пространственная и временная обособленность;

– возможность промежуточной, постадийной корректировки технологических параметров, и, следовательно, возможность управления качеством промежуточных продуктов;

– инвариантность технологических стадий относительно аппаратурного оформления, т. е. возможность реализации данной стадии в аппаратах разных типов, различающихся конструктивно, и использования одного и того же аппарата для разных стадий процесса;

– отсутствие “жестких” материальных и энергетических связей между отдельными аппаратурными стадиями.