Полная версия

Полная версияПолная версия:

Выживет ли отечественный автомобиль?

В заключении, я рекомендовал произвести осмотр места происшествия и составить схему ДТП на большем участке дороги, включая поворот. Уточненная схема происшествия позволила бы достоверно оценить скорость движения автомобиля и поведение его в данных дорожных условиях.

Литература:

1.Ульштейн И. Цветомузыка// журнал «Молодая гвардия», 1974, №10. С.180-183.

2. Газета «Автозаводец», 2003, №60, 25апреля. С.1.

3. Газета «Нижегородский рабочий», 1994, 15 февраля.

Глава 4. История ОАО «ГАЗ»: вхождение в рынок.

1. Феномен ОАО «ГАЗ»

Все автомобильные заводы испытывали экономические трудности в процессе перехода к рыночным отношениям. Так, например, КамАЗ, ЗИЛ и АЗЛК находились на грани банкротства, их сборочные конвейеры длительное время простаивали. Поэтому переход ОАО «ГАЗ» к рыночным отношениям представляет большой интерес.

ОАО «ГАЗ» – первенец отечественного автомобилестроения, является крупнейшим открытым акционерным обществом страны, в состав которого входят 17 заводов и 3 строительных трестов. В отличие от ВАЗа и КамАЗа подразделения ОАО «ГАЗ» поставляют продукцию (литье, инструмент, штампы и прессформы) на многие заводы автомобильной промышленности. Завод с момента ввода в эксплуатацию освоил и поставил на производство более 100 моделей и их модификаций грузовых и легковых автомобилей, однако он производил каждую из основных моделей автомобилей более 10 лет. В 1991 году ГАЗ выпустил 300 тысяч грузовых и 75 тысяч легковых автомобилей. Считалось, что производство легковых автомобилей является прибыльным в объеме не менее 120 тысяч штук. Грузоподъемность каждой последующей модели грузового автомобиля возрастала: ГАЗ-АА – 1,5 тонны, ГАЗ-51 – 2,5 тонны, ГАЗ-53 – 3,5 тонны и ГАЗ-3307 – 4,5 тонны. При этом подсчитывался экономический эффект в народном хозяйстве страны от применения грузовых автомобилей повышенной грузоподъемности. Объединение «ГАЗ» переживало очередную модернизацию: cвободные площади как на головном, так и на его филиалах были забиты импортным оборудованием, закупленным на чужие (государственные) деньги. Оборудование хранилось под дождем и снегом, приходило в негодность и разворовывалось. У объединения имелись грандиозные планы: началась подготовка производства дизельного двигателя и автопоездов с дизельным двигателем. Однако этим планам не суждено было сбыться.

В 1991 году появились первые плоды перестройки – дефицит продовольственных и промышленных товаров; приведший к ухудшению жизни работников завода. На этом этапе завод выжил благодаря экспорту легковых автомобилей в Китай по бартеру: в обмен на продовольствие, одежду и обувь.

В 1993 году произошло множество изменений: вынужденное сокращение сборки грузовых автомобилей с 1000 до 500 в сутки, сокращенная рабочая неделя, вместе с тем окончание строительства завода автомобильных моторов, начало производства дизельного двигателя и грузового автомобиля ГАЗ-4301 с дизельным двигателем, поэтапное увеличение выпуска легковых автомобилей с 75 тысяч до 120 тысяч автомобилей в год. Первые шаги к рынку: расширение модификаций легковых и грузовых автомобилей, сборка автомобилей по заказам, разработка новых моделей.

В 1993 году производственное объединение Горьковский автомобильный завод было преобразовано в открытое акционерное общество, а его первым президентом стал Николай Пугин. Перед ним стояла задача вывести ОАО «ГАЗ» из глубокого кризиса, сделать союзниками в этом правительство России и областную администрацию.

В 1990 году ГАЗ приступил к проектированию автомобиля ГАЗ-3302 «ГАЗель», правительство выделило кредит ОАО «ГАЗ» для организации производства нового автомобиля, и в 1994 году началось производство автомобиля ГАЗ-3302 «ГАЗель» с последующим поэтапным освоением семейства автомобилей на его базе.

Рождение автомобиля и освоение производства осуществлялось в рекордно-короткие сроки: четыре года. Недостатки завода, и, в первую очередь, производство одновременно легковых и грузовых автомобилей, стали его преимуществами. На автомобиле ГАЗ-3302 применили силовой агрегат легкового автомобиля: двигатель, сцепление и коробку передач. В передних тормозах автомобиля применена плавающая скоба типа «Коллет». Лицензия на изготовление этой скобы была закуплена у фирмы «Лукас» (Англия) в 1986 году для легкового автомобиля «Волга», однако производство ее откладывалось из-за отсутствия средств. Кредит правительства и желание выжить в новых условиях помогло в короткие сроки внедрить в производство плавающую скобу. Успех нового автомобиля в значительной степени обеспечил удачный дизайн. Малые углы поверхности капота и ветрового стекла к горизонтали обеспечили хорошую аэродинамику, а в сочетании с низкой платформой – современный внешний вид автомобиля, к тому же в боковой части кабины был ярко выражен клиновидный эффект.

На автомобиле ГАЗ-3302 «ГАЗель» применено вклеенное лобовое стекло. Это хороший пример взаимосвязи дизайна, конструкции и технологии изготовления автомобиля. Новая технология крепления лобового стекла в проеме кузова обеспечивает ряд преимуществ перед традиционными технологиями: увеличивает жесткость кузова, улучшает аэродинамические показатели автомобиля, снижает уровень шума в салоне и вибрацию кабины, расширяет возможности дизайна, исключает негерметичность кабины в зоне стекол, делает автомобиль более безопасным. Наконец, данная технология делает автомобиль конкурентоспособным на внешних рынках, поскольку в ряде европейских стран и США действует стандарт MVSS-22, запрещающий производство транспортных средств с невклеенными стеклами. Вместе с тем, эта технология предъявляет повышенные требования к точности изготовления проема лобового стекла. Эта технология была ранее применена на ГАЗе на автомобиле ГАЗ-3105, впервые в России.

Успеху нового автомобиля способствовало внедрение «сквозной» компьютерной технологии разработки и подготовки производства автомобиля: создание трехмерных математических моделей кузовных конструкций и на их базе расчет кузова на статическую и динамическую прочность методом конечных элементов, изготовление моделей кузова и его деталей, проектирование технологической и инструментальной оснастки, изготовление штампов и прессформ.

ГАЗ взял на вооружение систему автоматизированного проектирования под названием «СATIA» (приложение для трехмерного интерактивного моделирования с помощью компьютера), которую в России еще никто не применял. «CATIA» относится к классу «тяжелых» САПР и является доминирующей системой в мире на крупных предприятиях авто и авиастроения. Мощности вычислительной техники стали непрерывно наращиваться. Старые машины были заменены на ЭВМ модели IBM-4381. Для обработки геометрической информации были приобретены координатно-измерительные машины, оцифровщики, графопостроители, графические станции, сканеры, пятикоординатный станок с ЧПУ. Рабочие станции типа IBM RISC/6000 позволили конструкторам самостоятельно вести трехмерное проектирование в системе «CATIA». Сегодня ГАЗ, по мнению многих специалистов, как отечественных, так и зарубежных, в этом плане является абсолютным лидером в нашей стране, оставив позади и Волжский автомобильный завод, и, как ни странно, аэрокосмический комплекс, и даже всю оборонную промышленность [1].

В настоящее время проектирование, доводка и производство автомобиля вышли на новый технический уровень вследствие их компьютеризации. Создание математических моделей узлов и агрегатов автомобиля позволяет также исследовать динамические и нагрузочные процессы, снижать уровень шума и устранять вибрацию узлов и агрегатов автомобиля.

Новой стратегией президента ОАО «ГАЗ» Николая Пугина стали:

образование финансово-промышленной группы «Нижегородские автомобили»,

создание «Нижегородского Детройта»,

организация сборочных заводов в России и за рубежом, привлечение иностранных инвестиций и организация совместных предприятий.

Сегодняшняя жизнь предприятия диктуется правильно выбранной стратегией развития. Ориентация на запросы конкретного потребителя, постоянное обновление модельного ряда автомобилей, повышение качества автомобилей, маркетинг автомобильного рынка России и других стран – таковы принципы, по которым ныне живет «ГАЗ». В результате завод ежегодно наращивает темпы и объемы производства в среднем на 10%.

Одним из важнейших направлений развития является создание сети поставщиков в нижегородском регионе. При этом предполагается, что «ГАЗ» постепенно должен превратиться в современное автосборочное предприятие, интегрированное в систему мирового автомобилестроения, с развитой сетью кооперированных поставок со специализированных предприятий и с широкой сетью сбыта и послепродажного обслуживания. Эта программа получила название «Российский Детройт».

Николай Пугин отметил особенности стратегии следующим образом: «ГАЗ» в условиях рыночной экономики всегда рассчитывал только на свои силы и самостоятельно находил дополнительные источники финансирования для развития производства, совершенствования и обновления технологий. Поиски денежных средств «ГАЗ» начал с составления обоснованных бизнес-планов, проведения аудита по западной методике, активного сотрудничества с зарубежными инвесторами, ведущими банками, консалтинговыми фирмами: ЕБРР, «KPMG», «Credit Susse Fist Boston» и другими [2].

1997 был нелегким для российской экономики, тем не менее, предприятия ФПГ смогли обеспечить рост объемов производства. За минувший год он составил 10%. Для сравнения: в целом для России этот показатель не превысил 2 %.

Участники ФПГ «Нижегородские автомобили» активно осваивают выпуск новых видов продукции с учетом требований рынка. Так, Павловский автобусный завод выпустил первые автобусы городского типа длиной 10 и 12 метров. Борисовский завод «Автогидроусилитель» освоил производство рулевых механизмов со встроенным гидроусилителем. Кировский шинный завод предложил рынку 22 новых типоразмеров шин, в том числе для «ГАЗелей», а ОАО «Росава» начало производство шин для автомобилей ГАЗ-3110 «Волга». Уже реализованы следующие основные проекты ФПГ: «организация производства семейства грузовых автомобилей «ГАЗель» грузоподъемностью 1,5 тонны (75 тысяч штук в год), «Организация производства бензинового четырехцилиндрового 16-клапанного двигателя» (75 тысяч штук в год). Приняты новые проекты: «Организация производства малолитражных дизельных двигателей» (150 тысяч штук в год), «Организация производства нового легкового автомобиля ГАЗ-3111 «Волга» (150 тысяч штук в год), «Создание совместного предприятия с фирмой «FIAT» 3-х моделей легковых автомобилей» (150 тысяч штук в год).

ОАО «ГАЗ» начинает проводить реструктуризацию предприятия, приводя его к мировым стандартам: ГАЗ остается сборочным заводом, а комплектующие для него будут производить другие. ОАО «ГАЗ» налаживает кооперационные связи с предприятиями оборонного комплекса. Уже 130 предприятий работают на конвейеры ГАЗа. Завод «Теплообменник» поставляет отопители, охладители, радиаторы для двигателей автомобилей марки «ГАЗ»; ведется совместная работа по освоению узлов для климатической установки американской фирмы «SCS/FRIGETTE», предназначенной для комплектации автомобиля «Волга». Завод имени Петровского освоил для легкового автомобиля «Волга» производство автомагнитолы по технологии фирмы «SAMSUNG». Ранее датчики сигнализации уровня тормозной жидкости для автомобилей «Волга» и «ГАЗель» и таксометры для легковых автомобилей получали из стран СНГ, в настоящее время по техническому заданию ОАО «ГАЗ» их поставляет Нижегородский завод аппаратуры и связи имени Попова. Партнерство с конверсионными предприятиями создает производственную устойчивость как на предприятиях оборонного комплекса, так и в ОАО «ГАЗ»: оборонные предприятия получают крупные заказы, сохраняют рабочие места и создают новые; ОАО «ГАЗ» в связи с территориальной близостью поставщиков снижает транспортные расходы и получает возможность оперативно решать многие вопросы в пределах одного региона.

Стратегия создания инфраструктуры региональных поставщиков формируется параллельно с решением задачи увеличения экспорта продукции за рубеж и создания в ближнем и дальнем зарубежье сборочных производств по выпуску легких грузовиков. В настоящее время начали работать 11 сборочных заводов в России и странах СНГ: на Украине – 4, в Молдова – 1, Алма-Ата – 1 (Казахстан) – 1, В Абакане – 1. В марте 1999 года в Минске ГАЗ открыл завод по производству средних грузовиков ГАЗ-3307 и легких из семейства «ГАЗель». Сборка автомобилей будет осуществляться на производственных площадях АО «БелГАЗавтосервис», являющегося генеральным представителем ОАО «ГАЗ» в Беларуссии. Предполагается, что традиционные поставщики ГАЗа – белорусские предприятия будут обеспечивать новый завод своей продукцией напрямую. Прежде всего, это гидроусилитель руля, подшипники, резинотехнические изделия и другие изделия, производимые в Белоруссии. Прорабатывается вопрос оснащения среднетоннажных грузовых автомобилей, как бензиновыми двигателями Заволжского моторного завода, так и дизельными Минского моторного. Ведутся переговоры о реализации аналогичных проектов в Южной Африке и Южной Америке. Экспортные возможности планируется реализовать в Австрии, Польше, Венгрии, Хорватии и Египте. ГАЗ планирует довести экспортную составляющую до 30 %.

Николай Пугин, президент АО «Автосельхозмаш», занимается привлечением инвестиций на государственном уровне. Именно благодаря его энергии был подписан указ президента России о поддержке российского автомобилестроения. Указ президента Российской Федерации от 5 февраля 1998 года №135 «О дополнительных мерах по привлечению инвестиций для развития отечественной автомобильной промышленности» предусматривает налоговые льготы совместным предприятиям с участием иностранных инвесторов, одним из условий которых является то, что по истечении пяти лет с начала реализации проекта автомобили должны собираться на 50% из комплектующих отечественного производства.

Не хотелось бы заниматься критиканством, но эти громадные планы плохо сочетаются с развалом экономики в стране. На мой взгляд, руководители оторвались от реальности, имеют далекое представление о рыночной системе и конкурентоспособности отечественных автомобилей и состоянии производства. Приведу такой анекдот: «Во время экскурсии на автомобильном заводе в Канаде один из ведущих руководителей ГАЗа удивился тому, что завод изготавливает двери, которые потом отправляет на завод в США. Он сказал, что мы изготавливаем двери у себя на заводе, но потом возникают трудности в установке этих дверей на автомобиль».

2. Очередная модернизация автомобиля «Волга»

В январе 1997 года ОАО «ГАЗ» начало производство автомобиля ГАЗ-3110 «Волга». Освоение производства было постепенным, без остановки конвейера, то есть на конвейере собирали одновременно две модели: ГАЗ-31029 и ГАЗ-3110, а полный переход завершился в мае 1997 года.

Модернизация автомобиля была направлена на повышение потребительских свойств: улучшения внешнего вида автомобиля комфортабельности салона, повышения тяговой динамики и устойчивости и управляемости автомобиля.

Новыми решениями во внешнем облике автомобиля ГАЗ-3110 стали плавные скругленные обводы заднего оперения и бампера, опущенная до уровня бампера линия разъема крышки багажника, блоки стильных задних фонарей, а также передний и задний бамперы.

В новой архитектуре салона подчеркнута функциональность: стало удобнее пользоваться органами управления, считывать информацию с приборов. Решения интерьера ГАЗ-3110 объединяют новую панель приборов и консоль, элегантную объемную обивку дверей и полки задка. Предусмотрены цельноформованная обивка потолка и потолочная консоль.

Центральное место интерьера – панель приборов и консоль. Уходит в прошлое жесткая пластмассовая панель ГАЗ-31029. Она уступила место мягкой, пенозаполненной покрытой цветной формообразующейся пленкой: покупатель сможет выбрать цвет панели, консоли и обивки дверей.

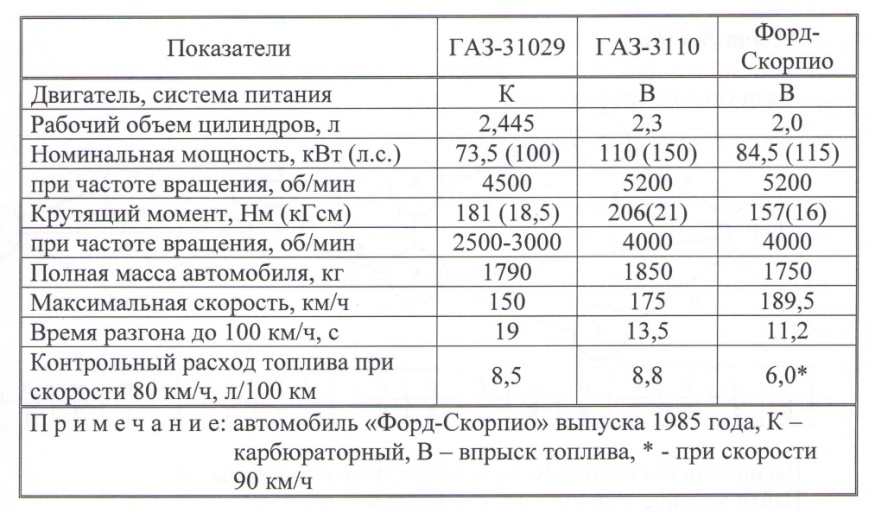

Главное отличие автомобиля ГАЗ-3110 «Волга» от предыдущих моделей – установка бензинового четырехцилиндрового 16-клапанового двигателя. Сравнительные технические характеристики автомобилей ГАЗ-31029 «Волга», ГАЗ-3110 «Волга», «Форд-Скорпио» выпуска 1985 года и их двигателей приведены в таблице. Таблица.

Значительно улучшились управляемость и курсовая устойчивость автомобиля на скоростях свыше 150 километров в час благодаря внедрению нового рулевого механизма «винт – шариковая гайка» с гидроусилителем рулевого управления интегрального типа, новых углов установки колес передней подвески, низкопрофильных шин 195/65 R15.

Автомобиль ГАЗ-31029 «Волга» имел передние и задние барабанные тормоза. Дисковые тормоза на легковые автомобили в Европе начали устанавливать более 30 лет тому назад. Например, легковой автомобиль «Fiat-124» имел передние и задние дисковые тормоза. В России легковые автомобили малого класса «ВАЗ», «Москвич-2141» и даже микролитражный автомобиль «Ока» имели передние дисковые тормоза. В 1986 году ГАЗ закупил лицензию на конструкцию и производство дисковых тормозов фирмы «Гирлинг» (Англия) для легкового автомобиля «Волга», но началась перестройка в стране, и освоение производства дисковых тормозов затормозилось. Во-первых, закупку лицензии в СССР осуществляло Министерство внешней торговли, и, в связи с финансовыми проблемами, была прекращена выплата за лицензию. Во-вторых, на Горьковском автомобильном заводе, как и на других заводах, значительно сократилось производство автомобилей, и у завода не было средств на освоение производства новых узлов и агрегатов автомобиля. В 1990 году ГАЗ начал разработку малотоннажного грузового автомобиля ГАЗ-3302 «ГАЗель», на который предполагалось устанавливать передние дисковые тормоза. В 1993 году правительство России выделило кредит ОАО «ГАЗ» на освоение производства автомобиля ГАЗ-3302 «ГАЗель», благодаря которому завод расплатился с фирмой «Lucas» (фирма «Гирлинг» вошла в состав фирмы «Lucas») и заключил дополнительное соглашение с этой фирмой об установке дисковых тормозов на автомобиль ГАЗ-3302. В 1994 году в ОАО «ГАЗ» было начато производство плавающей скобы типа «Коллетт» и автомобиля ГАЗ-3302 «ГАЗель».

Однако уже в сентябре 1996 года началась сборка переходной модели «Волга», отличавшейся от автомобиля ГАЗ-3110 облицовкой радиатора и интерьером салона, поскольку они не были освоены в производстве.

6 сентября 1996 года в производстве автомобилей малых серий (ПАМС) были собраны первые 5 автомобилей, на 4-х из них при торможении обнаружилась вибрация автомобилей.

Ранее, в апреле того же года, главный технолог завода мостов грузовых автомобилей (ЗМГА) направил запрос в УКЭР: изменить требования чертежа тормозного диска автомобиля ГАЗ-3110. В служебной записке УКЭР ведущий конструктор Борис Кундыш обосновал жесткие требования тормозного диска, в том числе разнотолщинность рабочих поверхностей 30 микрон. Тормозной диск предполагалось обрабатывать на токарных станках Минского завода, обрабатывающих одновременно обе рабочие поверхности. Требования к тормозному диску были предписаны фирмой «Lucas» как условие выполнения требований контракта на лицензионные узлы для обеспечения работоспособности тормоза и согласованы с главным конструктором Минского завода. Для справки, фирма «Brembo» (Италия), специализирующаяся на изготовлении тормозных механизмов, и в частности тормозных дисков, поставляет их для автомобилей «Alfa-Romeo», «BMW», «Audi», «Daimler», «Fiat», «Saab». Токарный станок на ней имеет параллельность рабочих поверхностей диска 15 микрон в радиальном направлении, а параллельность относительно базовой поверхности 50 микрон.

В августе подготовка производства автомобиля ГАЗ-3110 в основном закончилась, однако, токарные станки Минского завода не были закуплены из-за отсутствия средств у нашего завода, поэтому обработка тормозных дисков производилась на токарных станках СБ-3560, на которых обработка рабочих поверхностей тормозных дисков производилась последовательно. Главный технолог ЗМГА вторично обратился в УКЭР с запросом изменить требования чертежа; поскольку существующая технология обработки тормозных дисков «якобы» (сомнение автора) не позволяет выполнять эти требования. УКЭР подписало карту-разрешение, согласно которой разрешалось изготавливать тормозные диски с разнотолщинностью 60 микрон вместо 30 микрон, к сожалению, Борис Кундыш в это время находился в командировке.

Выяснением причин вибрации автомобиля при торможении начали заниматься Центральная заводская лаборатория дорожных испытаний (ЦЗЛ ДИ) и УКЭР. В УКЭР было привлечено большое количество специалистов, руководил рабочей группой Борис Кундыш, дорожные испытания автомобилей проводили испытатель нашего отдела Сергей Мохов, водитель-испытатель Василий Дормидонтов и я.

Испытания автомобиля ГАЗ-3110 проводились более 3-х лет, но вибрации автомобиля при торможении не отмечалось. В марте-апреле 1998 года в УКЭР было собрано 10 автомобилей-носителей ГАЗ-3110, на которые установили подвески, изготовленные в производстве агрегатов легковых автомобилей (ПАЛА). Однако, поскольку ЗМГА к тому времени не освоило изготовление тормозных дисков, они были изготовлены в ПАМС на станках с программным управлением ЧПУ по технологии тормозных дисков автомобиля ГАЗ-3105. Поэтому эти 10-ти автомобилей проверили в первую очередь, и на 2-х из них обнаружилась вибрация при торможении. Вместе с тем, выяснилось, что в сентябре месяце при ремонте этих автомобилей были заменены поворотные кулаки передней подвески и установлены новые тормозные диски, изготовленные в ЗМГА. Водители заявили, что вибрация автомобилей при торможении появилась именно после ремонта этих автомобилей.

12 сентября. В УКЭР из ПАМС привезли переднюю подвеску, снятую с одного их 4-х автомобилей ГАЗ-3110. Дефектную подвеску установили на автомобиль, на котором вибрация отсутствовала. После установки дефектной подвески на автомобиле появилась вибрация сильного уровня. При этом отмечалась вибрация пола кузова, панели приборов и рулевой колонки.

17 сентября, совещание у Сергея Батьянова, главного конструктора легковых автомобилей. На совещании был намечен план-график работ по выявлению причин вибрации при торможении автомобиля ГАЗ-3110:

измерить тормозные диски на соответствующие требования чертежа;

провести разборку дефектной подвески с целью последующего поэлементного контроля деталей на соответствие конструкторской документации (КД);

провести контроль деталей ступичного узла, элементов подвески и рулевой трапеции на соответствие КД;

провести контроль балки подвески и зон сварки на соответствие КД;

провести замену деталей, не соответствующих КД, на годные и установить подвеску на автомобиль;

проверить влияние на уровень вибрации при торможении автомобиля тормозных дисков, тормозных скоб, кронштейнов (кулаков) и ступиц, имеющих отклонения от КД;

установить на автомобиль датчики для записи амплитудно-частотной характеристики в процессе вибрации,

по результатам испытаний принять решение о необходимости изменений в конструкции узлов и проведения инспекции в производстве.

Дорожные испытания автомобилей проводились на объездной дороге города Нижний Новгород, соединяющей Московское и Павловское шоссе в районе моста через реку Ока. Поскольку ранее мне приходилось выявлять причины вибрации при торможении автомобиля ГАЗ-24-10 «Волга» с передними барабанными тормозами, то особых проблем с подготовкой автомобиля и проведением испытаний не было. В процессе подготовки автомобиля проводили следующие проверки:

последовательность затяжки болтов крепления оси верхних рычагов и болтов крепления передней подвески к раме, крепления растяжки передней подвески,

регулировку углов установки колес передней подвески,

дисбаланс карданной передачи и колес,

крепление рулевой колонки,

измерение осевого зазора ступицы на подшипниках, измерение биения тормозных дисков на автомобиле,

измерение момента проворачивания передних колес автомобиля,

измерение тормозной силы передних колес на диагностическом стенде.

В процессе дорожных испытаний в первую очередь проверяли отсутствие вибрации трансмиссии автомобиля при движении накатом в диапазоне скоростей 110-30 километров в час. Поскольку вибрация трансмиссии происходит в том же диапазоне скоростей, что и вибрация при торможении, то путем снижения дисбаланса карданной передачи и колес добивались отсутствия вибрации трансмиссии.

Оценка вибрации всех вариантов производилась после пробега автомобиля 150-200 километров, в процессе которого происходила приработка тормозных колодок. Уровень служебных торможений (давление в тормозах 15-20 атмосфер) оценивался в диапазоне скоростей 100-70, 70-50, 50-40 километров в час субъективно по 4-х бальной шкале: отсутствие вибрации, слабая вибрация, средняя вибрация, сильная вибрация.