Полная версия:

Практика цифровизации промышленности. Выпуск 1

Услуга «Pay per use» (оплата по мере использования) дает пользователю возможность платить только за те ресурсы, которые ему необходимы.

Существуют различные модели развертывания «Облака»: частное, публичное, общественное и гибридное.

В контексте цифрового производства наиболее целесообразным является использование гибридного облака, которое является комбинацией из публичных и частных облачных инфраструктур. Разделив бизнес-процессы на те, для которых конфиденциальность имеет большое значение, и те для которых защита данных является не критичной, можно обрабатывать данные по процессам первой категории на самом предприятии, а для остальных процессов использовать облачную обработку.

Преимущества облачной обработки очевидны. Для создания и внедрения того или иного сервиса предприятиям больше не нужно вкладывать деньги в аппаратное обеспечение. Не нужно беспокоиться переизбытка или недостатка вычислительных средств. Эластичность ресурсов не требующих переплат за крупномасштабные вычисления – беспрецедентный шаг в истории информационных технологий. Облачные сервисы предоставляют гарантированный и надежный доступ, совершение операций в режиме реального времени, а также безопасность хранения данных.

Однако сегодня у ряда российских предприятий остаются сомнения именно в уровне безопасности и надежности облака. Для преодоления этого от провайдеров облачных технологий требуется реализация как технических, так и организационных мероприятий. От их реализации зависит тот день, когда розеткой, предоставляющих выход в интернет, будут пользоваться, как и электрической розеткой.

Туманные и граничные вычисления

Развитие промышленного интернета столкнулось с необходимостью фильтрации и предварительной обработки данных перед отправкой в облако. Для решения этих задач появились технологии Туманные и Граничные вычисления (fog computing и edge computing), архитектура которых представляет собой некую «прослойку» на границе между облаком и устройствами интернета вещей

Это вычисления, которые выполняются в непосредственной близости к получаемым данным. Различие заключается в том, что при туманных вычислениях обработка осуществляется на устройствах, которые постоянно подключены к сети. В edge computing вычисления осуществляются как на умных устройствах, на которых можно запустить приложение по обработке данных, так и на уровне локальных кластеров. В облако передаются уже результирующие данные.

Указанные технологии решают следующие задачи:

– снижение количества трафика, передаваемого по сети, за счет обработки информации на самом устройстве и передачи только результирующих данных;

– уменьшение задержек, если необходимо оперативно отреагировать на те или иные результаты обработки данных;

– предотвращение выхода персональных или других конфиденциальных данные из определённого контура;

– Возможность для устройства, определённое время работать без доступа к центральным серверам, что повышают отказоустойчивость системы.

Непрерывное цифровое моделирование

Цифровое моделирование – это цифровое представление всего физического производственного процесса. Выполняется цифровое моделирование и создание цифровых двойников изделия (продукта) и процессов его производства, включая промышленное оборудование, технологическую оснастку, ресурсы, производственные процессы.

Благодаря технологии Интернета вещей физический и виртуальный миры взаимодействуют друг с другом посредством получения реальных производственных данных. Вводится понятие Цифровая фабрика, которая представляет собой цифровую модель реальной фабрики со всеми ее компонентами. Это позволяет выполнять непрерывную корректировку Цифровых моделей.

В результате все процессы от разработки изделия до планирования производства визуализируются как единый процесс в режиме реального времени. Это позволяет смоделировать реальные сценарии производственного процесса и проанализировать поведение всех производственных объектов в течение определенного периода времени. Различные варианты и параметры моделирования позволяют заранее разрабатывать меры по устранению возможных проблем при производстве продукции: слишком высокая или низкая загруженность, тормозящие производственный процесс факторы и т. д.

Виртуальная и дополненная реальность

Основным условием для эффективного управления производственным процессом является легко понятная для человека визуализация данных. В рамках концепции Индустрии 4.0 эти задачи решают сетевые технологии виртуальная и дополненная реальности.

Виртуальная реальность – это технология, которая дает возможность смоделировать производственный процесс и управлять им интерактивным способом. Под термином «виртуальная реальность» понимают изображение, максимально близко соответствующее реальности и созданное с помощью компьютерных трехмерных технологий. Такие технологии используют аппаратные и программные средства, позволяющие создать для человека искусственную окружающую обстановку, так чтобы чувства человека работали как в реальном мире.

Технологии виртуальной реальности используются прежде всего на этапах цифрового моделирования, а также планирования и контроля производственных процессов. Виртуальная реальность также может широко использоваться для обучения производственного персонала.

Дополненная реальность – технология, позволяющая расширить сведения о реальном мире дополнительными данными. Для создания Дополненной реальности используются компоненты и технологии, которые можно разделить на три части:

– изображение виртуальных объектов для создания 3D компьютерной графики;

– отслеживание позиции, местоположения пользователя и объектов окружающей среды;

– взаимодействие, осуществляемое с помощью физических и виртуальных средств производства, жестов и др.

Для решения этих задач могут использоваться, наряду со специальными смарт-очками и смарт-перчатками, планшеты и смартфоны, оснащенные сенсорными функциями и камерой. Используя службы навигации и геолокации, а также технологии распознавания изображения, можно видеть реальный мир и расширять его за счет включения дополнительной информации. Дополненная реальность может использоваться для визуализации технологического процесса, в том числе при выполнении ручных операций, в сфере технического обслуживания оборудования, в сфере логистики, когда маркировка, количество и расположение необходимых товаров отображается на дисплее.

Возможности эффективного использования дополненной реальности на промышленном производстве имеют высокий потенциал, но пока мало используются по причине достаточно трудоемкого внедрения и управления.

Искусственный интеллект

В понятие Искусственный интеллект (ИИ) входят научные и технические данные необходимые для создания разумных машин и компьютерных программ, способных самообучаться и решать проблемы вместо человеческого интеллекта.

Отличие алгоритмов ИИ от традиционных логических алгоритмов заключается в том, что они не предназначены для решения конкретной задачи, а в их основе лежит программа, которая учится на основе полученных данных, использующая алгоритмы машинного обучения и нейронные сети.

Машинное обучение – класс алгоритмов, которые используя большие наборы данных и самообучаются на примерах решения аналогичных задач. В алгоритмах могут применяться различные статистические методы или нейронные сети. Создание алгоритмов ИИ – это совместная работа экспертов и специалистов по обработке данных.

Получать и обрабатывать большие массивы данных невозможно без современных технологий интернета вещей, больших данных и облачных вычислений. Следовательно, эффективная работа ИИ возможно только совместно с новыми технологиями.

Использование ИИ в промышленности накладывает на эту технологию соответствующую специфику. ИИ в первую очередь требуется использовать там, где надо решать относительно простые для человека задачи, но чрезвычайно сложные для традиционных логических алгоритмов. Например, распознавание образов, без чего невозможно создание промышленных роботов.

Уже сегодня промышленные компании используют технологии ИИ для прогнозирования обслуживания и ремонтов оборудования, контроля и прогнозирования качества изготовления продукции, оптимизация запасов и цепочек поставок.

Аналитика

Использовать потенциал больших данных возможно только представив их в доступной и простой для пользователя форме. Стоит задача преобразования Больших данных в «умные» данные (Smart data), чтобы оставить только полезную информацию, которую можно эффективно использовать для решения бизнес-задач. Для получения «умных» данных существуют различные способы, включая методы искусственного интеллекта.

Анализ и предоставление данных пользователю выполняется при помощи аналитических сервисов. Существует следующие виды аналитики:

– описательная аналитика, предоставляет отчеты с использованием различных данных;

– диагностическая аналитика, предоставляет пользователю информацию «почему что-то произошло»;

– предиктивная (предсказательная) аналитика, выполняет прогноз на основе анализа данных;

– предписывающая аналитика говорит, что требуется сделать.

Визуализация собранных и обработанных данных в виде аналитических отчетов осуществляется с помощью панелей управления, различных приложений, которыми пользуются работники управленческих звеньев предприятия.

Оборудование цифрового производства

Рассматривая оборудование цифрового производства, мы не заглядываем в фантастическое будущее, а говорим о сегодняшнем дне или недалеком завтра.

Оборудование цифрового производства – это высокоавтоматизированное оборудование, обладающее возможностью подключения к сети Интернет, развитыми межмашинным (М2М) и человеко-машинным (М2Н) интерфейсами. Оборудование обеспечивает высокую производительность и качество выпускаемой продукции, имеет низкое энергопотребление, высокую надежность.

Возможность интеграции оборудования с системами подготовки и управления производством, межмашинное взаимодействие позволяет реализовать автономный процесс управления производственными системами или децентрализованное управление, которое является частью концепции Индустрии 4.0.

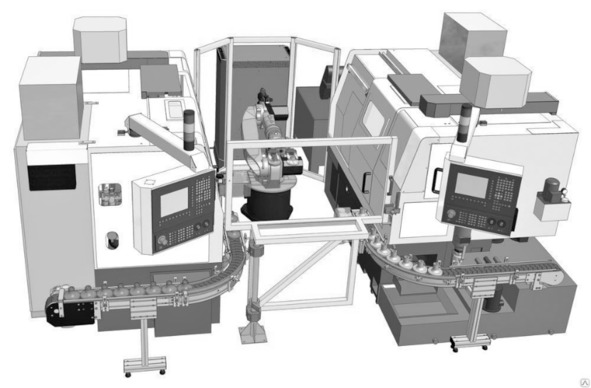

На предприятиях организуется работа так называемых гибких производств (ГПС): от гибкого производственного модуля (ГПМ, рис. 6) до гибкого автоматизированного цеха (ГАЦ).

Гибкие системы позволяют организовать автономную работу и выпуск продукции в течение длительного периода в том числе по индивидуальным заказам. На управляющий компьютер ГПС приходят наряды на производство определенных деталей, автоматически на станки с ЧПУ передаются требуемые УП, загружается нужный инструмент, устанавливаются соответствующие заготовки.

Рис. 6. Гибкий производственный модуль

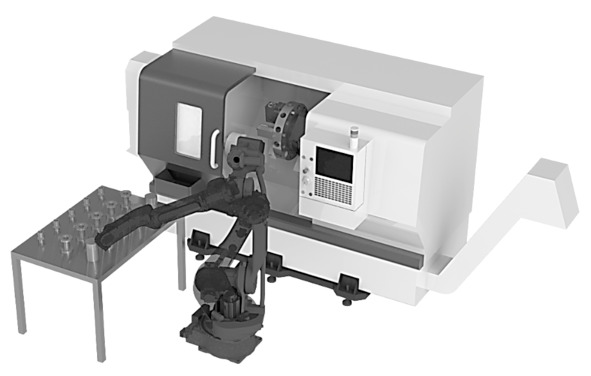

В цифровом производстве широко используются производственные роботы, в первую очередь коллаборативные (коботы), способные работать рядом с человеком. Это роботы-манипуляторы, которые, например, выполняют действия аналогичные функциям человеческой руки (рис. 7). Они заменят человека на однообразных простых операциях, а также на вредных и опасных участках. Это обслуживание станков, сварка, пайка, покраска, резка, сборка и разборка.

Рис. 7. Робот-манипулятор на станке с ЧПУ

Для перевозки деталей, заготовок, инструмента в цехах и на складских участках используются транспортные роботы, робототехнические тележки. На некоторых производствах возможно для транспортных задач использование и квадрокоптеров.

С использованием технологий Индустрии 4.0 эффективность использования роботов значительно возрастает, в частности за счет мониторинга их работы в реальном времени и сокращения время переналадки. При этом стоимость роботов уменьшается. За последние 30 лет средняя цена робота уменьшилась в 2 раза, а если сравнивать с ценой труда, то еще больше. Например, робот-манипулятор для станка с ЧПУ, как правило, не превышает 10% стоимости станка.

Широкое распространение цифровых технологий в области проектирования и механообработки стимулировало взрывной характер развития аддитивных технологий или технологий 3D-печати.

Аддитивные технологии – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (CAD-модели) методом послойного добавления. Получение изделия происходит послойно, шаг за шагом, путем формирования тем или иным способом слоя материала, отверждения или фиксации этого слоя в соответствии с конфигурацией сечения СAD-модели и соединения каждого последующего слоя с предыдущим.

В результате появилось оборудование нового класса (рис. 8).

Рис. 8. Аддитивное промышленное оборудование

3D-принтер или AM-машина (Additive Manufacturing) – станок с числовым программным управлением, использующий метод послойной печати детали.

Сегодня производятся различные типы и модели станков, использующих аддитивные технологии:

– дешевые 3D-принтеры, ориентированные на создание макетов и простых деталей из пластмассы;

– станки, предназначенные для создания прототипов деталей с различной степенью точности и/или функциональности;

– установки высокого класса для производства полимерных, металлических и керамических деталей.

Заменить на производстве все станки на современные в одночасье невозможно. Согласно опубликованным данным коэффициент обновления станочного парка даже в развитых странах не превышает 10% в год. В отличие от предыдущих промышленных революций, четвертая позволяет использовать устаревшее оборудование при сравнительно низких требованиях к его модернизации.

Человек в цифровом производстве

Существующие мнение, что компьютер и роботы скоро устранят людей из промышленного производства явно преувеличено.

Цифровое производство не тождественно повсеместному превращению цехов в полностью автоматизированные, фактически, безлюдные. Наряду с созданием безлюдных производств важнейшей целью цифровой трансформации является создание условия для активного участия человека в управлении производством. Это предусматривает непосредственную или косвенную вовлеченность человека в процессы, осуществляемые или обеспечиваемые при помощи цифровых рабочих мест.

В результате такой вовлеченности можно значительно увеличить эффективность использования работающего на предприятии оборудования, подключив его в локальную сеть предприятия и установив на рабочем месте дополнительное устройство человеко-машинного интерфейса (терминал, дисплей, пульт, панель) или подключив мобильное компьютерное средство (планшет, смартфон).

Образовавшееся при этом цифровое рабочее место (рис. 9 и 10) позволит за счет недорогой модернизации выполнять сбор данных о работе оборудования, передавать на станок по сети управляющие программы и другую технологическую информацию. Таким образом, старые станки можно встроить в структуру, где работает современное оборудование. Низкая производительность старых станков компенсируется высоким коэффициентом загрузки и низкими затратами на их эксплуатацию. Кроме того, получение достоверной информации о работе и простоях позволяет принимать решения о дальнейшей модернизации или замене оборудования.

Рис. 9. Цифровое рабочее место оператора

Рис. 10. Цифровое рабочее место монтажника

Как указано выше, участие человека в процессе управления оборудованием обеспечивает человеко-машинный интерфейс (ЧМИ или M2H) в виде различных компьютерных устройств. Цифровое производство основано в значительной степени на создании сети сбора и обработки данных реального времени. Полученные данные будут доступны дистанционно, а для некоторых производственных специалистов сами их «рабочие места» станут мобильными.

Несмотря на внедрение технологий Индустрии 4.0, включая реальное межмашинное взаимодействие, справиться с увеличивающейся сложностью управления оборудованием можно только под контролем квалифицированных специалистов.

Человек скорее заметит неполадку в работе автономно работающих систем, чем автоматизированные системы. Например, оператор станка или ГПС – это ключевая фигура самоорганизующегося производственного процесса, в котором именно оператор следит за корректностью выполнения работы на оборудовании.

На производстве цифровые рабочие места могут быть организованы для сборщиков, слесарей, работников ОТК и других специалистов, не эксплуатирующих оборудование и занятых, в основном, ручным или маломеханизированным трудом. На таких рабочих местах вместе с инструментом, оснасткой, компьютерным оборудованием используется программное обеспечение, с помощью которого сотрудники регистрируются, получают сменные задания, интерактивные инструкции по выполнению технологических операций и отчитываются по завершению заданий. С помощью данного ПО можно контролировать фактическое время работы по отдельным операциям и получать реальную фотографию рабочего дня сотрудников. На ряде рабочих мест могут эффективно использоваться технологии дополненной реальности.

Для обеспечения оптимального и бесперебойного управления производством собранные и обработанные данные нужно соответствующим образом интерпретировать, что может привести к необходимости корректировки процесса. Таким образом, при взаимодействии киберфизической производственной системы и человека как раз человек и выполняет функцию вышестоящей организации.

В результате четвертой промышленной революции многие профессии исчезнут, но возникнут новые, произойдет перераспределение работников внутри организаций. Это обусловливает необходимость своевременно модернизировать систему образования, инвестировать в профессиональную подготовку и непрерывное обучение, чтобы сформировать мобильную рабочую силу, способную воспользоваться новыми возможностями.

ЦИФРОВИЗАЦИЯ

МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ1

В статье изложен сквозной взгляд на проблемы предприятий, теорию MES и практику реализации проектов внедрения от ГК «Цифра».

Сформулированы типовые проблемы автоматизации и цифровизации машиностроительных предприятий: почему зачастую проекты внедрения цифровых технологий не приводят к повышению эффективности бизнеса, какие ограничения присутствуют в системах организационного управления производственными предприятиями. Кратко приводится история развития MES. Рассматриваются конкретные примеры внедрения и использования MES «Диспетчер».

Ключевые слова: MES, автоматизация, цифровизация, машиностроительные предприятия.

Введение

Решение задач повышения эффективности производственных процессов является ключевым фактором роста экономики и развития страны в целом. Особенно важно обеспечить повышение эффективности в тех отраслях промышленного производства, которые непосредственно влияют на технологический суверенитет, обороноспособность страны и обеспечивают импортозамещение ключевых компонентов. Это станкостроение, авиастроение, производство робототехнических комплексов, компонентной базы, печатных плат, БПЛА, систем ПВО, а также ракетно-космическая отрасль и транспортное машиностроение. Объединяет все эти отрасли то, что все они относятся к дискретному позаказному производству сложных высокотехнологичных изделий. А соответственно проблемы развития и внедрения различных методов повышения эффективности на данных производствах схожи.

Существуют различные пути повышения эффективности производств, такие как:

– внедрение системы управления запасами (внедрение методологии управления запасами с синхронным развертыванием и настройкой под данную методологию систем класса ERP, SCM и WMS). Оптимизация уровня запасов сырья и готовой продукции поможет избежать дефицита или избыточных запасов;

– внедрение технологий Industry 4.0: Industrial Internet of Things (IIoT), аналитики данных, искусственного интеллекта, сервисов, основанных на машинном обучении, и др. Оптимизация процессов производства, выявление различных трендов, зависимостей, разработка и запуск предсказательных сервисов поможет увеличить прибыль и уменьшить издержки;

– применение методов Lean, Six Sigma: методологии, направленные на устранение излишков и повышение качества производимой продукции (бережливое производство);

– обучение и развитие персонала: повышение квалификации сотрудников и обучение новым методам и технологиям;

– внедрение PLM/PDM-систем и систем автоматизированного проектирования (CAD/CAM/CAE): ускорение и повышение эффективности конструкторско-технологической подготовки производства;

– внедрение систем производственного планирования (стратегического и объемно-календарного) и управления заказами (с применением APS-систем). Эффективное планирование производственных заказов и управление заказами помогут избежать простоев и задержек, повысить укомплектованность заказов с одновременной минимизацией запасов;

– использование управленческой идеологии Just-in-Time (JIT): минимизация запасов за счет точной поставки материалов и компонентов в нужное время;

– разработка идеологии и применение инструментов гибкой производственной системы: возможность быстро переключаться между различными заказами и изменять производственные линии под новые требования;

– автоматизация рутинных задач: применение роботизированных систем для выполнения монотонных и рутинных операций, повышение скорости и качества обработки предметов производства;

– постоянный контроль и анализ производственных данных с применением BI-систем, систем мониторинга и управления большими данными: сбор данных и мониторинг ключевых показателей эффективности производства помогают контролировать загрузку производства и персонала и принимать необходимые управленческие решения;

– внедрение системы управления качеством (TQM). Система управления качеством и система контроля качества продукции на всех этапах производства позволяют организовать производство с минимизацией дефектов и отклонений как производимых полуфабрикатов, так и конечной продукции;

– внедрение систем управления производственными процессами (MES). Системы MES повышают эффективность оперативного управления производственными процессами и создают единое информационное пространство управления и контроля от определения потребности до отгрузки продукции.

В данной статье рассматриваются варианты повышения эффективности производства, в том числе за счет применения систем управления производством, относящихся к классу MES.

Часто многие специалисты, в том числе с многолетним опытом и наличием успешно завершенных проектов в области ERP, PLM/PDM, а также CAD/CAM/CAE и прочих цифровых систем и сервисов, аргументированно утверждают, что именно на системах класса MES необходимо делать акцент при развертывании средств цифровизации производственных процессов. Основной приводимый ими аргумент: внедрение ERP (в части управления заказами, стратегического и объемно-календарного планирования, управления складским хозяйством и производственной логистикой), PLM (в части управления конструкторским и технологическим составом изделия) и САПР (в части проектирования электронного облика изделия и получения полного набора спецификаций изделия в реальном масштабе времени) создает необходимый фундамент для дальнейшего «правильного» внедрения систем управления производством. Это сильный аргумент, если бы у нас было время ждать, пока будут внедрены указанные системы и цифровизованы основные процессы.

Но, во-первых, такие внедрения на средних предприятиях могут длиться до 2 лет, на крупных же предприятиях со сложными изделиями и полным набором всех технологических переделов, с десятком-другим производственных цехов – 5…10 лет. Не нужно тратить сотни миллионов на внедрение ERP и/или PLM/САПР и ждать много лет, откладывая на потом непосредственно повышение эффективности производства, нужно повышать эффективность производства здесь и сейчас.

А во-вторых, не менее важный аспект, на который необходимо обращать внимание, это то, что раз за разом проявляется одна и та же системная ошибка в организации процессов внедрения ERP и PLM/САПР систем – забывается то, что внутренним целевым потребителем выхода данных систем как раз является MES. И именно под требования MES и процессов, которые MES цифровизирует, необходимо ориентировать внедрение и требования к созданию перечисленных систем и соответствующих процессов.