Полная версия

Полная версияПособие по строительству дома

4 Технология производства работ

4.1 Подготовка строительной площадки

Подготовка строительной площадки начинается с расчистки места под будущее строительство.

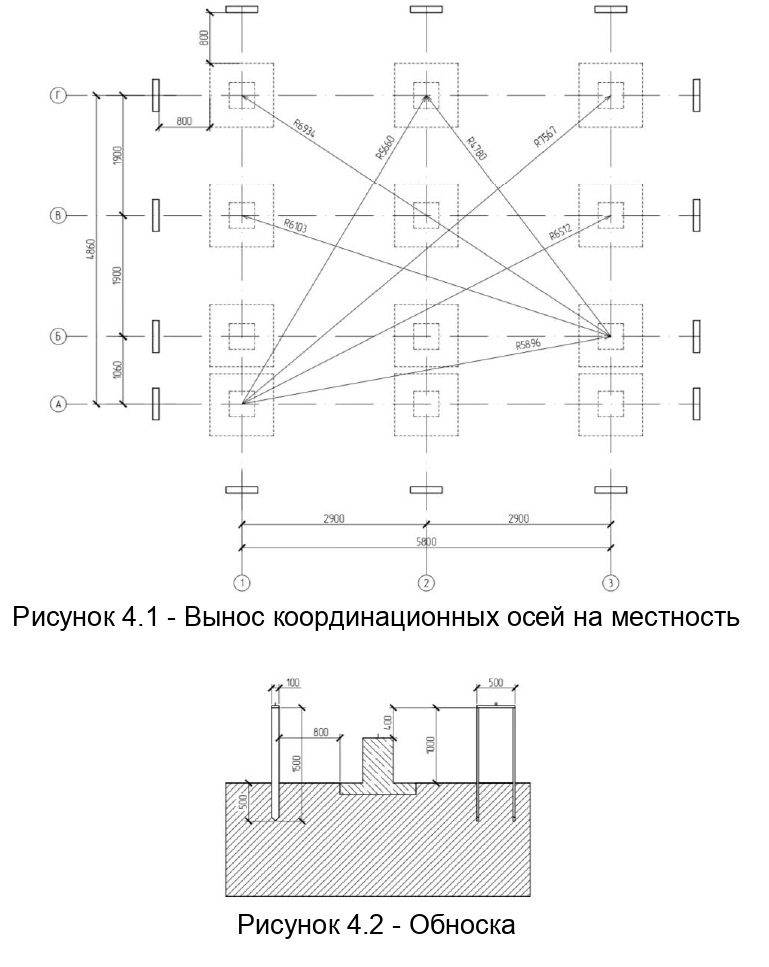

Главная цель подготовки строительной площадки – вынос координационных осей на местность. Координационные оси (А-Г; 1-3) являются ориентиром при отрывке шурфов, установке опалубки и арматурных каркасов, устройстве окладного венца, поэтому от правильного выноса осей на местность зависит правильность геометрических размеров будущего дома и совпадение их с проектными.

На местности координационные оси представляют собой шнуры, натянутые между двумя элементами обноски (скамеечками), расставленными друг напротив друга по разные стороны будущего дома. Скамеечки размещаются согласно схеме, представленной на рисунке 4.1. Ориентиром для установки скамеечек являются колышки, которые забиваются в землю в местах пересечения осей.

Скамеечки изготавливаются из сосновых досок сечением 100×25 мм или горбыля шириной 100 мм и толщиной 25 мм. Координационная ось обвязывается вокруг перекладины скамеечки. Шнур оси закрепляется двумя гвоздями, которые заколачиваются в перекладину по обе стороны от шнура. Такая система удобна тем, что позволяет корректировать положение шнура влево и вправо. Схема скамеечки представлена на рисунке 4.2.

Рисунок 4.2 – Обноска

4.2 Фундаменты

4.2.1 Земляные работы

После выноса координационных осей на местность необходимо определить где будут находиться границы будущих шурфов (ям). Длина и ширина шурфа равна длине и ширине плитной части фундамента соответственно (1×1 м).

Для этого от пересечения осей по оси в каждую сторону откладывается расстояние, равное половине длины (ширины) шурфа, которое в данном случае составляет 0,5 м. К найденной точке на оси подвешивается отвес. Таким образом точка переносится на землю.

После определения границ всех шурфов оси снимаются.

Благодаря тому, что оси закреплены на перекладине с помощью двух гвоздей, легко восстановить изначальное положение снятой оси, не прибегая к долгой выверке.

Отрывка шурфов может производиться как вручную, так и с помощью экскаватора.

4.2.2 Грунтовая подготовка

После отрывки шурфа на заданную глубину, на его дно и стенки укладывается геотекстиль в один слой. На геотекстиле удобно проставить высотные отметки, на которых следует производить трамбовку песка при засыпке, а так же отметку, до которой следует засыпать песок.

Засыпку шурфа следует производить песком средней крупности с трамбовкой послойно через каждые 30 – 50 см. Песок можно проливать водой, что так же увеличит насыпную плотность засыпки.

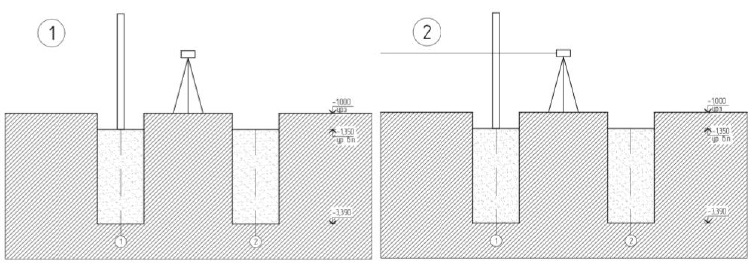

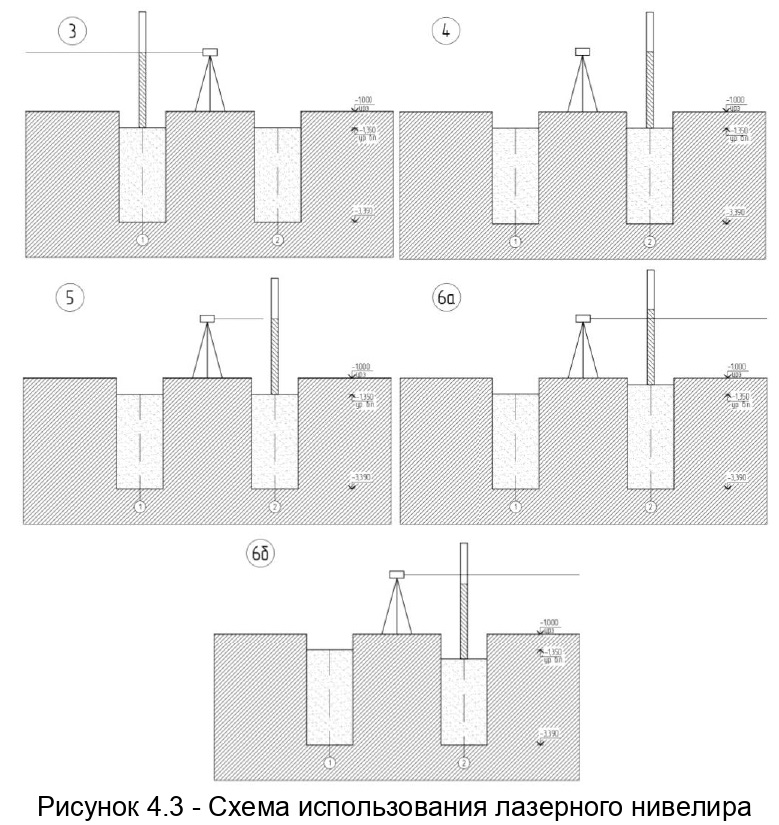

Кровля песчаной засыпки шурфов должна быть приведена к единой высотной отметке. Для этого можно воспользоваться гидроуровнем (ватерпасом) или нивелиром (оптическим или лазерным). На рисунке 4.3 приведена инструкция работы лазерным нивелиром. Для работы с лазерным нивелиром можно использовать геодезическую рейку, однако подойдёт и обычная доска. Лазерный нивелир устанавливается на штативе в месте, откуда можно «снять» высотные отметки засыпки во всех шурфах (1). Пока съёмка не окончена запрещается переносить прибор на другое место. Далее выбирается шурф, высота засыпки которого принимается за эталонную. На кровлю засыпки этого шурфа устанавливается доска, как показано на рисунке 4.3 (1). Лазерный нивелир наводится на доску (2). На доске делается отметка на уровне, на котором оказался лазерный луч (3). Доска с отметкой переносится на следующий шурф (4). Нивелир наводится на доску на следующем шурфе (5). Сравнивается положение лазерного луча с отметкой на доске (6). Если луч ниже отметки (6а) – необходимо снять грунт; если выше (6б) – досыпать.

Рисунок 4.3 – Схема использования лазерного нивелира

После приведения кровли засыпки всех шурфов к единой высотной отметке, поверх засыпки необходимо уложить геотекстиль в один слой.

По геотекстилю необходимо произвести засыпку щебнем до заданной высотной отметки и привести кровлю засыпки к единой высотной отметке.

Поверх засыпки уложить геомембрану типа «Технониколь-Planter».

4.2.3 Опалубочные работы

Для устройства опалубки используются сосновые доски сечением 150×25 или 100×25, либо горбыль того же сечения, либо фанера или плита OSB-3. Опалубка собирается по размерам будущих фундаментов.

В данном пособии рассматривается раздельное бетонирование плитной части фундамента и стоек, поскольку при таком варианте бетонирования опалубку изготавливать намного проще, а так же материал с опалубки плит можно частично пустить на изготовление опалубки стоек.

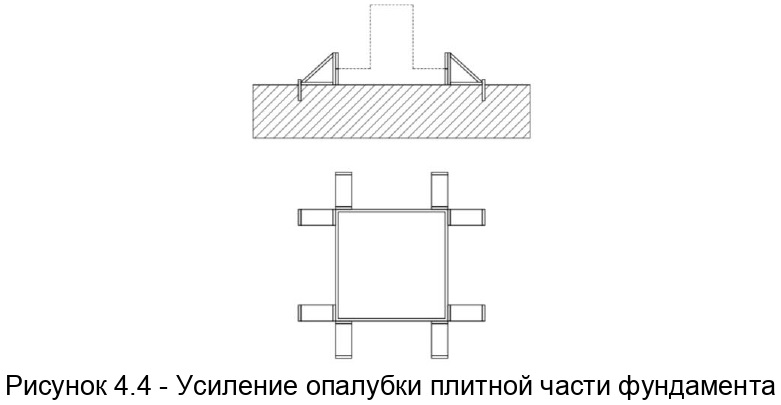

Опалубку плитной части фундамента следует устраивать таким образом, чтобы верхняя поверхность будущей плиты располагалась ниже верха опалубки (см. рисунок 4.4). Верхние поверхности плит должны быть в одной плоскости. Для того, чтобы это обеспечить, с внутренней стороны опалубки необходимо проставить отметку, до которой следует заливать бетонную смесь. Отметки проставляются с помощью нивелира, по принципу, описанному в п. 4.2.2. Для того, чтобы «не потерять» отметку при заливке бетоном, изнутри в опалубку забивается гвоздь на уровне поставленной отметки.

Изнутри опалубка обшивается полиэтиленовой плёнкой толщиной минимум 150 мкм для того, чтобы влага из бетона не ушла через щели и не впитывалась в материал опалубки.

Если прочность опалубки плитной части фундамента вызывает сомнение, а так же в случае, когда низ плиты оказался расположенным на уровне земли, производится усиление опалубки, как показано на рисунке 4.4. Усиление осуществляется специальными треугольными элементами. На конце катета, лежащего на земле, вбивается колышек таким образом, чтобы катет упирался в этот колышек. Все части треугольного элемента изготавливаются из доски того же сечения, что и доска для изготовления опалубки.

Рисунок 4.4 – Усиление опалубки плитной части фундамента

По истечении 3-х суток с момента заливки плит устанавливается опалубка стоек фундамента. Если требуется использовать часть материала опалубки плит при изготовлении опалубки стоек, то необходимо выждать 7 суток с момента бетонирования перед распалубливанием плит.

Ориентиром при бетонировании стоек является верх опалубки стоек. Верх опалубки всех стоек должен быть в одной плоскости.

Если при бетонировании плитной части фундамента верхние поверхности некоторых плит отклонились от заданной плоскости, то приведение отметок верхних поверхностей стоек к одной плоскости достигается за счет локального увеличения/уменьшения высоты опалубки стойки.

Опалубка стоек обтягивается перфолентой или проволокой в нескольких местах для предотвращения расползания щитов во время бетонирования. Изнутри опалубка обшивается полиэтиленовой плёнкой толщиной минимум 150 мкм для того, чтобы влага из бетона не ушла через щели и не впитывалась в материал опалубки.

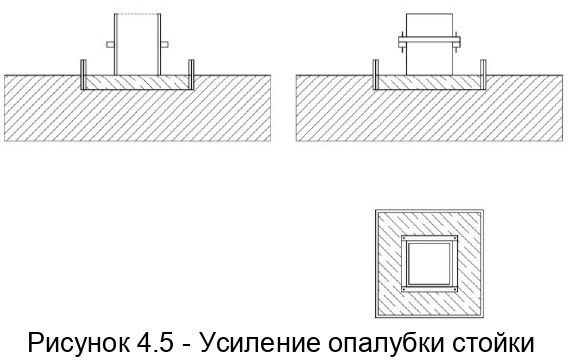

Если прочность опалубки стойки вызывает сомнение, производится усиление опалубки, как показано на рисунке 4.5. Для этого выпиливаются 4 бруска сечением 75×50 мм. Бруски стыкуются внахлёст в углах опалубки, как показано на рисунке 4.5. Друг с другом бруски соединяются с помощью стержней арматуры, которые вставляются в заранее просверленные на месте стыка отверстия. Усиление к опалубке крепится на шурупах.

Рисунок 4.5 – Усиление опалубки стойки

4.2.4 Армирование

Процент армирования по объёму фундамента составляет 1,5%.

Армирование плитной части фундамента производится двумя арматурными сетками арматуры периодического профиля класса А500, диаметром 6 мм. Ячейка сетки имеет габариты 150×150 мм. Соединение сеток осуществляется за счёт С-образных арматурных стержней, как показано на листе 1, КР.

Друг с другом стержни в каркасе плиты соединяются на сварке. Так же возможно соединение стержней вязальной проволокой с помощью крючка для вязки арматуры.

Арматурный каркас стойки представлен стержнями продольного (вертикальные) и поперечного (горизонтальные) армирования. Продольное армирование выполняется П-образными элементами, выполненными из арматуры периодического профиля класса А500, диаметром 6 мм, как показано на листе 1, КР. П-образные элементы соединяются с каркасом плиты.

Поперечное армирование представлено квадратными хомутами, выполненными из арматуры периодического профиля класса Вр500, диаметром 6 мм.

Так же в стойку замоноличивается вертикальный арматурный стержень, выполненный из арматуры гладкого профиля класса А500, диаметром 10 мм. Стержень служит для связи фундамента с окладным венцом. Для фиксации стержня в арматурном каркасе к хомутам в двух местах крепятся кресты из двух стержней арматуры периодического профиля класса А500, диаметром 6 мм. Стержень подвязывается к этим крестам.

Арматурные каркасы изготавливаются отдельно от опалубки. Готовый каркас помещается в опалубку плитной части фундамента до бетонирования.

Главное требование по размещению арматурного каркаса в бетонируемой конструкции – слой бетона от внешней поверхности конструкции до внешней поверхности арматуры должен составлять 30…35 мм. Этот слой называется защитным слоем бетона. Для обеспечения требуемой толщины защитного слоя бетона, при установке каркаса в опалубку используются фиксаторы арматуры.

В каркасе плиты фиксаторы арматуры типа «стульчик» или «ёлочка» подставляются под нижнюю сетку для обеспечения требуемой толщины защитного слоя бетона снизу. Фиксаторы арматуры типа «звёздочка» надеваются на вертикальные стержни (продольного армирования) стойки для обеспечения требуемой толщины защитного слоя бетона сбоку. Фиксаторы арматуры типа «звёздочка» используются и в каркасе плиты для обеспечения требуемой толщины защитного слоя бетона сбоку.

4.2.5 Бетонирование

В данном проекте предполагается использование бетона со следующими характеристиками:

– класс бетона: В20;

– подвижность бетонной смеси: П4;

– водонепроницаемость: W4;

– крупный заполнитель: щебень фракции 5…20.

Бетонирование может производиться заводским бетоном с лотка автобетоновоза или из ящика вёдрами (телегами); либо бетоном, изготовленным на строительной площадке (вёдрами/ телегами). Бетонирование с помощью автобетононасоса нецелесообразно из-за небольших объёмов конструкций.

При заливке бетоном с лотка должен быть организован подъезд автобетоновоза к самим бетонируемым конструкциям непосредственно. Часть конструкций заливается бетонной смесью с помощью лотка, имеющегося на машине. Для остальных конструкций необходимо сооружать специальный лоток, по которому будет доставляться бетонная смесь к этим конструкциям. Лоток выполняется из таких же досок, что и опалубка. Изнутри лоток обшивается листами ДВП для того, чтобы влага из бетонной смеси не просачивалась сквозь щели в лотке и не уходила в материал лотка по мере перемещения по нему бетонной смеси. Перемещение бетонной смеси по лотку осуществляется за счёт уклона лотка, а так же с помощью лопат для бетонирования.

Преимущества данного способа:

– трудоёмкость работ по сравнению с бетонированием вёдрами и телегами куда ниже;

– высокая скорость бетонирования;

– объём бетонируемых конструкций за одну доставку ограничен только объёмом барабана автобетоновоза (по сравнению с бетонированием из ящика).

Из недостатков стоит отметить:

– необходимость сооружения лотка для бетонирования;

– необходимость организации подъезда автобетоновоза к бетонируемым конструкциям;

– вероятность потери бетонной смеси при разрушении или опрокидывании лотка.

Бетонирование из ящика применяется, когда доступ автобетоновоза к заливаемым конструкциям ограничен. Для бетонирования сооружается специальный ящик из таких же досок, что и опалубка. Изнутри ящик обшивается плитами ДВП для того, чтобы влага из бетонной смеси не просачивалась сквозь щели в ящике и не уходила в его материал. Для ящика применяются те же методы усиления, что и для опалубки.

Если поставлена задача забетонировать все конструкции за одну доставку бетона, необходимо соорудить ящик (ящики) объёмом больше либо равным объёму заливаемых конструкций, что не всегда возможно реализовать.

Идея бетонирования из ящика состоит в том, что бетонная смесь из автобетоновоза сначала подаётся в ящик, а затем растаскивается вручную (в вёдрах или телегах) по бетонируемым конструкциям. Ящик устраивается в ближайшем к месту заливки конструкций месте, куда есть доступ для автобетоновоза.

Преимущества данного способа:

– не обязательно организовывать доступ автобетоновоза к заливаемым конструкциям;

– достаточно высокая скорость бетонирования.

Из недостатков стоит отметить:

– большая трудоёмкость работ, вследствие чего необходимо присутствие большего числа рабочих по сравнению с двумя другими способами;

– необходимость сооружения ящика для бетонирования;

– объём бетонируемых за одну доставку конструкций ограничен объёмом ящика;

– вероятность потери бетона при разрушении ящика от напора бетонной смеси.

Приготовление бетонной смеси на строительной площадке применяется в случае, когда бетонирование вышеописанными методами невозможно. Бетонная смесь может изготавливаться в бетономешалке, либо в бадье с применением строительного миксера. Бетонная смесь переливается в вёдра или телеги и растаскивается по бетонируемым конструкциям.

Преимущества данного способа:

– автономность: проведение работ не зависит от возможностей бетонозавода по доставке бетона на строительную площадку в тот или иной день (час);

– отсутствие затрат на транспортировку бетона от бетонозавода;

– бетонная смесь может изготавливаться в непосредственной близости от бетонируемой конструкции и подаваться в опалубку прямо из бетономешалки или из бадьи;

– при небольших объёмах бетонирования возможно забетонировать все конструкции в одиночку.

Из недостатков стоит отметить:

– низкая скорость бетонирования по сравнению с предыдущими методами;

– качество бетонной смеси всегда разное и может быть ниже, чем у заводского бетона;

– необходимость доставки составляющих для приготовления бетонной смеси на строительную площадку;

– высокая трудоёмкость работ.

При бетонировании конструкций необходимо:

– вибрировать бетонную смесь в опалубке глубинным вибратором по мере заливки;

– укрывать конструкцию плёнкой по окончании заливки бетоном;

– поливать забетонированную конструкцию водой в первые сутки – через каждые 3-5 часов, в последующие двое суток – 3 раза в день;

– на открытом солнце, когда температура окружающего воздуха поднимается выше +20оС, необходимо сократить интервал поливки конструкции водой;

– отслеживать образование усадочных трещин в конструкции в первые 3 суток; при образовании усадочных трещин необходимо сократить интервал поливки конструкции водой; по истечении 7 суток с момента бетонирования – заделать трещины раствором той же марки, что и марка бетона конструкции.

Бетонирование под проливным дождём не допускается. Температура окружающего воздуха при заливке бетоном конструкции, а так же в последующие 28 суток должна быть больше или равна +5оС.

Загружать конструкции фундамента допускается только по истечении 28 суток с момента бетонирования. Кроме того, необходимо выждать год с момента возведения фундамента, в течение которого будет происходить осадка грунта основания.

4.2.6 Гидроизоляция

В качестве гидроизоляции используется битумная мастика, которая наносится в два слоя на все поверхности фундаментов, кроме верхней поверхности стойки, на которую укладывается окладной венец. Перед нанесением мастика разогревается до жидкого состояния.

На верхнюю поверхность стойки фундамента, которая контактирует с окладным венцом, укладывается 1 слой рулонной наплавляемой гидроизоляции типа «Технониколь-Техноэтаст». Рулонная гидроизоляция должна свешиваться на 5 см с каждой стороны стойки.

4.3 Стены

4.3.1 Подготовительные работы

Подготовительные работы заключаются в подготовке места для складирования материала на возведение стен, в завозе и консервации материала.

Строительство лучше всего осуществлять из зимнего леса, поскольку он имеет меньшую влажность, и в нём меньшее количество спор вредоносных грибков. Кроме того, сохранить зимний лес от образования и развития в нём грибков после завоза проще, чем летний.

Закупку и завоз материала стен лучше всего осуществлять в зимний период, поскольку только зимой на строительных базах имеется зимний лес. Летом на базах зимнего леса практически не бывает. Оптимальное время для закупки и завоза бруса – середина – конец февраля.

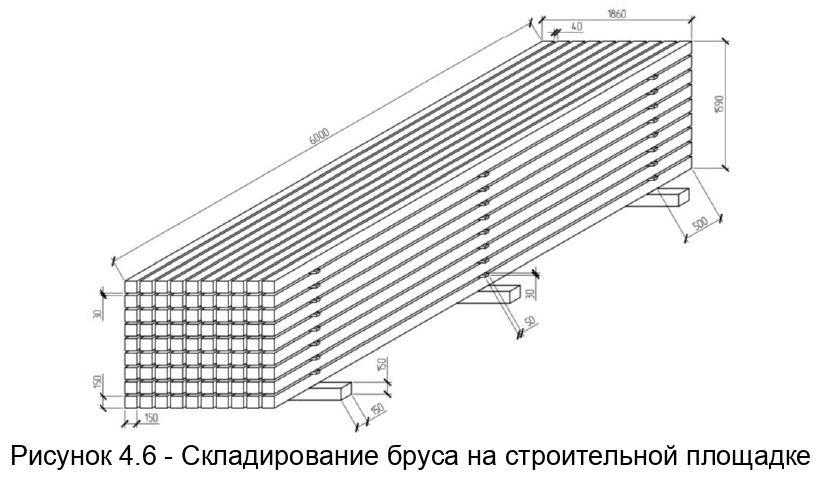

Площадку для складирования бруса необходимо подготовить заблаговременно. Это должно быть ровное, очищенное от снега до земли место. Прямо по земле необходимо расстелить полиэтиленовую плёнку толщиной больше либо равной 150 мкм для того, чтобы защитить брус от паров влаги, поднимающихся из грунта. Расстояние от земли до нижней поверхности первого ряда бруса должно быть больше либо равно 15 см. Для обеспечения этого расстояния на землю укладываются подкладки из брёвен (бруса). При подготовке площадки в зимний период необходимо учесть осадку подкладок вследствие оттаивания грунта весной. Минимальное количество подкладок под 1-ый ряд бруса – 3 шт: одна под серединой штабеля и две в полуметре от его концов.

Между рядами бруса так же следует устраивать подкладки. Каждая подкладка нового ряда должна быть точно над местом подкладки предыдущего ряда. Минимальная толщина подкладки – 25 мм. Не следует устраивать слишком широкие подкладки, поскольку так увеличивается вероятность образования грибка в брусе на месте подкладки. Оптимальные габариты штабеля: 10 рядов в ширину, 9 – 10 рядов в высоту. Подкладок сечением 25×50 мм вполне хватит для такого штабеля.

Между соседними в ряду брусьями должно быть расстояние 30…50 мм.

Сверху штабель следует накрывать полиэтиленовой плёнкой, обеспечивая возможность проветривания поверхностей бруса, контактирующих с плёнкой.

Схема складирования бруса на строительной площадке приведена на рисунке 4.6.

Рисунок 4.6 – Складирование бруса на строительной площадке

Следует помнить о деформациях бруса по мере его высыхания, таких как прогиб и кручение. Такие деформации происходят как правило в брусьях двух верхних рядов штабеля. Чтобы снизить количество деформировавших брусьев можно дополнительно пригрузить верхний ряд штабеля в местах расположения подкладок. Для пригруза можно изготовить несколько бетонных блоков из остатков бетона фундамента на этапе бетонирования. Блоки на штабеле следует располагать равномерно, над местами расположения подкладок верхнего ряда бруса, положив под них такие же подкладки как и для бруса.

Снизить вероятность деформирования бруса при усушке можно и на этапе выбора материалов, если продавец материалов предоставляет такую возможность. Брус, сердцевина которого расположена по центру (или почти по центру) менее подвержен деформации, чем брус со смещённой к краю сердцевиной. Это связано с тем, что плотность древесины у центра и по краям разная; вследствие этого, напряжения в сечении бруса по мере высыхания распределяются так же по-разному.

Ещё один способ снизить количество деформировавших брусьев – размещать брусья со смещённой сердцевиной в нижних рядах штабеля.

Так же необходимо помнить о том, что чем больше габариты сечения бруса, тем меньше он подвержен деформациям.

Очень важно после завоза бруса на строительную площадку обработать его антисептирующим составом для предотвращения образования и развития в нём грибков. В любом брусе, даже в том, который был заготовлен зимой, есть споры дереворазрушающих грибков. Споры активно развиваются, когда температура окружающего воздуха устойчиво держится больше или равной +5оС, а так же при повышенной влажности воздуха или при замокании бруса во время дождя. Зимой, вследствие того, что температура окружающего воздуха, как правило, не поднимается выше 0оС, споры грибка не развиваются.

Для обработки бруса в летних условиях можно воспользоваться антисептирующим составом на водной основе типа «Сенеж – Био», и др. Обработку для консервации следует осуществлять в 1 слой.

Для обработки бруса в зимних условиях можно воспользоваться зимним антисептирующим составом на водной основе типа «Pirilax – Classic» – до -15оС (возможна обработка и до -30оС), «Борей» – до -25оС и пр. Перед обработкой бруса зимой антисептик следует нагревать до температуры +80…+90оС. Для нагрева антисептика можно использовать кипятильник мощностью 1…1,2 кВт.

При появлении на брусе следов образования грибка, поражённый участок необходимо обработать хлорным отбеливателем типа «Сенеж – Эффо», и др.

Закупать брус следует с запасом 3 – 5%.

При правильном складировании и консервации бруса зимой, в отходы вследствие деформаций при усушке уходит не более 5% материала.

4.3.2 Изготовление сруба и возведение стен

Возведение стен начинается с устройства окладного венца.

Сначала укладываются 4 бруса венца А по осям А – Г. В брусьях заранее просверливаются отверстия под стержни, выпущенные из фундаментов. Стержни для связи фундаментов с окладным венцом предварительно окрашиваются эмалью в 2 – 3 слоя для защиты металла стержня от коррозии.

Поверх уложенных брусьев накладываются 2 бруса по осям 1, 3. Производится разметка на брусьях по месту для определения размеров будущих врубок. В брусьях устраиваются врубки «вполдерева».

Венец Б монтируется таким же образом, с той разницей, что брус по оси В в венце Б отсутствует, а в брусьях по осям Б и Г устраиваются запилы под балки перекрытия пола 1-го этажа.

Брусья венца А соединяются с брусьями венца Б с помощью деревянных нагелей диаметром 25…30 мм. После укладки брусьев венца Б производится сверление отверстий через 2 венца. Отверстия просверливаются низкооборотной дрелью со сверлом диаметром равным или чуть меньше диаметра нагелей. Отверстия размещаются равномерно по длине бруса. На брус 5-метровой длины приходится 3 – 4 отверстия, на брус 6-метровой длины – 4 – 5 отверстий. В отверстия забиваются нагели. После забивки нагеля заподлицо с поверхностью бруса, обращённой наверх, нагель необходимо заглубить в отверстие ещё на 25 – 30 мм. Это расстояние не даст нагелю выступить из венца вверх при уменьшении бруса в объёме вследствие усушки материала и при осадке дома (см. рисунок 3.1).

Все деревянные конструкции и их элементы, а так же все участки конструкций, которые подвергались механической обработке должны быть покрыты антисептирующим составом в 2 слоя.

После забивки нагелей устанавливаются деревянные балки перекрытия пола 1-го этажа. Балки должны заходить в запилы в венце Б вплотную. Если между балкой и стенками запила имеется зазор – необходимо законопатить его утеплителем – джутовым полотном.

Джутовое полотно между венцами А и Б не прокладывается.

Далее можно приступить к изготовлению сруба и возведению стен.

Существует 2 варианта возведения стен: с предварительным изготовлением сруба или без него.

В первом варианте необходимо сначала выпилить брусья на все венцы. Таким образом, изготовление венцов и возведение стен являются отдельными самостоятельными этапами. Подгонка брусьев в венце друг к другу осуществляется на этапе возведения стен.

Этот вариант производства работ требует отдельного места для складирования готовых брусьев; но он позволяет поднимать наверх брусья сразу нескольких венцов, что облегчает возведение стен; а так же позволяет более грамотно распорядиться имеющимся материалом при изготовлении венцов. Готовые брусья удобнее всего складировать рядом с соответствующей стеной.

Во втором варианте изготовление венцов и возведение стен совмещено друг с другом.

Этот вариант производства работ подходит для стеснённых условий, когда недостаточно места для складирования готовых брусьев.