Полная версия:

Современные системные технологии в отраслях экономики. Учебное пособие

Ш. М. Валитов, Ю. И. Азимов, В. А. Павлова

Современные системные технологии в отраслях экономики

Учебное пособие

ebooks@prospekt.org

Информация о книге

УДК 658.014.1

ББК У30-55

С56

Авторы:

Валитов Ш. М., профессор, заслуженный экономист Республики Татарстан (2000), заслуженный деятель науки Республики Татарстан (2005), возглавляет кафедру «Экономика производства» Казанского (Приволжского) федерального университета;

Азимов Ю. И., доктор технических наук (1988), профессор (1989), действительный член МАНН экологии и безопасности жизнедеятельности, заслуженный деятель науки и техники РТ, с 1980 по 2011 г. заведующий кафедрой технологии отраслей КФЭИ, в настоящее профессор К(П)ФУ;

Павлова В. А., кандидат технических наук, доцент.

Рецензенты:

Уваров С. А., доктор экономических наук, профессор, зав. кафедрой управления цепями поставок и товароведения ФГБОУ ВО «Санкт-Петербургский государственный экономический университет»;

Гарифуллин К. М., доктор экономических наук, профессор кафедры управленческого учета Казанского (Приволжского) федерального университета.

В учебном пособии рассматриваются принципы управления современными технологическими системами в отраслях экономики, основанные на использовании информационного подхода в анализе производства. Книга учит принимать экономически оптимальные решения с точки зрения организации эффективного производственного процесса и обеспечения конкурентоспособности производимой продукции.

Предназначается для студентов вузов, обучающихся по специальностям экономического профиля на уровне бакалавров. Может также быть полезна для магистрантов, аспирантов и преподавателей.

УДК 658.014.1

ББК У30-55

© Коллектив авторов, 2015

© ООО "Проспект", 2015

ВВЕДЕНИЕ

Предметом учебного пособия является научная дисциплина, определяющая основные принципы принятия технологических решений в управлении экономической эффективностью производственных процессов в отраслях экономики. Изложенный материал дает возможность информационного анализа технологических способов производства продукции в условиях системного представления технологических процессов.

Промышленность – главная, ведущая отрасль материального производства, в которой создается преобладающая часть валового внутреннего продукта и национального дохода. Ведущая роль промышленности обусловлена и тем, что от успехов в ее развитии зависит степень удовлетворения потребностей общества в высококачественной продукции, обеспечение технического перевооружения и интенсификация производства.

В настоящее время мировая экономика базируется на современных высокоэффективных технологиях, ориентированных на производство конкурентоспособной продукции. Интенсивное нарастание конкуренции на международном рынке подтверждается стабильным ростом производства в экономически развитых странах – США, Японии, Германии и др. Еще большим потенциалом экономического развития обладают развивающиеся страны Востока – Китай, Малайзия и т. п., а также страны Южной Америки – Бразилия, Аргентина… Доля же России на мировом рынке менее 1 %. При этом – более 50 % внутреннего рынка России уже занято импортной продукцией, как изделиями машиностроения, так и продуктами потребления.

В этой связи актуальной является подготовка высококвалифицированных экономистов, владеющих фундаментальными технологическими знаниями и современными принципами маркетинга в отраслевой экономике. Авторы считают, что необходимо го профиля знаний технологии. Главная цель учебного пособия – формирование специалистов, которые могут решать технико-экономические задачи современной технологии, что может быть реализовано в процессе изучения дисциплины «Современные системы технологии» (ССТ).

Основополагающими факторами достижения конкурентоспособности выпускаемой продукции являются:

• качество продукции;

• гибкость производства – выпуск широкой номенклатуры продукции, удовлетворяющей спрос рынка;

• эффективность производственного процесса, выражающаяся в минимизации издержек или обеспечении максимальных показателей получаемого дохода.

Принятые в книге принципы управления технологическими процессами предполагают поиск условий оптимальности, которые при обеспечении гибкости производства, в качестве ограничений предусматривают обязательное выполнение требований по производству продукции заданного качества. В отраслях химико-технологической направленности гибкость обеспечивает малотоннажное производство продукции в аппаратах периодического функционирования (ПХТП). В отраслях машиностроения гибкость производства успешно реализуется на современных станках числового программного управления (ЧПУ).

Технология как способ производства реализуется в виде структурной сетевой последовательности технологических процессов, проводимых с использованием усовершенствованного оборудования, эффективных аппаратов, качественных инструментов. Современная технология предусматривает информационное представление параметров предмета труда, запись математической модели и разработку автоматизированной системы управления (АСУТП), что требует использования результатов фундаментальных научных исследований. При этом обеспечивается возможность реализации современных информационных принципов управления системными технологическими процессами для оптимизации их функционирования.

Рассмотренные в книге принципы (подходы) экономического анализа современных технологий ориентированы на обеспечение минимизации издержек или максимизации прибыли. Рассматриваются задачи минимизации материалоемкости, энергопотребления, трудовых затрат, снижения амортизационных отчислений. Задача максимизации эффективности состоит в поиске оптимальных режимов работы оборудования и аппаратов, технологических способов, обеспечивающих выход конечной продукции, выполнения программы выпуска продукции, ритмичности производства, возможности механизации, роботизации трудоемких процессов.

Учебное пособие содержит 14 разделов.

В первом разделе рассматривается технология как фактор экономического роста государства, особенности технологического развития России.

Во втором разделе даются основные понятия, термины, факторы и признаки современных технологий, в третьем – характеристика и классификация производственного и технологического процессов.

Четвертый раздел посвящен технологическим принципам управления качеством промышленной продукции на примере металлов и сплавов.

В пятом разделе рассматривается термообработка как способ управления качеством конструкционных материалов.

Разделы с шестого по девятый посвящены ведущей отрасли промышленности – машиностроению.

В десятом разделе приводится характеристика химико-технологических производств, в качестве примеров рассматриваются конкретные технологические процессы – производство стали и переработка нефти.

В одиннадцатом разделе рассматриваются современные технологии в аграрном производстве.

Двенадцатый раздел содержит информацию о состоянии современной энергетики и прогнозах развития мирового топливно-энергетического баланса. Рассматриваются перспективы использования альтернативных источников энергии, новых технологий генерирования электроэнергии, а также технологий энергосбережения.

Последние разделы учебного пособия посвящены развитию новейших технологий в современной экономике – биотехнологии и нанотехнологии.

Для проверки качества усвоения материала в конце каждого раздела даются контрольные вопросы.

Учебное пособие предназначено для студентов – экономистов широкого профиля. Оно может быть рекомендовано и студентам, специализирующимся в других областях экономики.

Хочется надеяться, что книга вызовет интерес и внесет определенный вклад в улучшение подготовки экономистов.

Авторы

Раздел 1

ТЕХНОЛОГИЧЕСКОЕ РАЗВИТИЕ КАК ФАКТОР ЭКОНОМИЧЕСКОГО РОСТА РОССИИ

1.1. Роль и место новых технологий в экономическом развитии государства

Роль и значение каждой страны в мировой экономике и политике в будущем будет определяться тем, насколько эта страна владеет высокими технологиями. Промышленно развитые страны и те, кто хотел бы вступить в эту группу, интенсивно занимаются созданием и реализацией специальных проектов и программ, направленных на движение в общем потоке всемирного научно-технического прогресса.

В Китае, например, разработана государственная программа развития науки и техники на ближнюю и дальнюю перспективу – до 2020 года. Ее создание было связано с общей проблемой национальной безопасности, поскольку безопасность и независимость государства тесно связаны с уровнем его технологического развития. Эта принципиальная установка становится в настоящее время фундаментальной основой промышленной политики многих стран.

В России также разработана государственная программа указанной направленности, которая называется «Национальная технологическая база». Ее содержание составляет описание способов перехода от стратегии первоочередного развития оборонной промышленности к комплексному развитию производства в общенациональном масштабе, ориентированного на создание высокотехнологичного и высокоорганизованного научно-промышленного ядра для решения общих проблем экономического развития [8].

Реализация этой программы позволит России выйти на уровень более высоких технологий в ведущих отраслях и добиться выравнивания с ними гражданского сектора, отставание которого практически не дает возможности конкурировать с иностранными производителями. Основной замысел программы может быть выражен достаточно кратко:

– дальнейшее развитие технологий, в которых Россия сильна традиционно (авиакосмические, сверхчистые материалы, высокочастотная техника и др.);

– поддержание в динамике надлежащего уровня в тех технологических областях, где отставания нет;

– инновация, технологии, в которых имеется отставание, но без которых нельзя обойтись, сохранить на существующем уровне. При этом практически не предусматривается закупка или приобретение другими способами зарубежных технологий, поскольку эти операции в области высоких технологий всегда связаны с серьезными неэкономическими ограничениями.

Недостаточное внимание к развитию национальной технологической базы является опасным для государства, поскольку отставание в этой сфере, в конечном счете, лишает страну экономической независимости и, как следствие, значительной роли в мире.

1.2. Ресурсоемкость российской экономики. Природно-продуктовые вертикали. Устойчивое развитие

Проблема разработки и внедрения высоких наукоемких и ресурсосберегающих технологий имеет для экономики России первостепенное значение.

В настоящее время Россия относится к числу наиболее ресурсоемких стран мира. Расчеты показывают, что начиная с 20-х годов XX столетия, потребление производственных ресурсов росло быстрее, чем конечная продукция. В результате сейчас один из важнейших показателей использования ресурсов – энергоемкость в расчете на единицу национального дохода – в России в два раза выше, чем в США, и в 3,5 раза выше, чем в Западной Европе.

Реализация ресурсосберегающей политики во всех отраслях экономики даст возможность:

а) значительно уменьшить затраты на добычу топлива, которые в последние годы стали резко возрастать;

б) направить сэкономленные средства на осуществление инвестиционных проектов, предназначенных для совершенно необходимой структурной перестройки экономики, создания современной инфраструктуры производства;

в) существенно повысить технологический уровень промышленного производства путем перехода к современным методам использования ресурсов на всех его стадиях.

Следует заметить, что повышение эффективности использования сырьевых и производственных ресурсов, переход к малоотходным и безотходным технологиям являются необходимыми условиями достижения экономического роста и повышения уровня жизни народа. Дело в том, что высокий уровень обеспеченности российской экономики природными ресурсами, помимо очевидных преимуществ, имел и отрицательные последствия, поскольку вызвал к жизни ресурсорасточительные способы производства и значительное отклонение в пользу развития отраслей добывающей промышленности.

Эта тенденция особенно усилилась в последние годы, когда удельный вес топливно-сырьевого комплекса в ВВП России повысился с 25,4 % в 1990 г. до 45–50 % в 2010 г. Следует заметить, что в 1981–2005 гг. тот же самый показатель составлял в США 10,9 %, в Западной Европе – 11,8 %, в Японии – 12,2 %.

Такое повышение доли добывающей промышленности, рост энерго- и материалоемкости национального дохода являются совершенно бесперспективными, поскольку они приводят к исчерпанию лучших запасов сырьевых ресурсов. Еще более опасным является потеря производственного потенциала реальной экономики. Дальнейшее развитие экономики в этом направлении ограничено отсутствием инвестиций, которые требуются для поддержания и увеличения производства в топливно-сырьевых отраслях, а также постоянно усиливающимися экологическими требованиями и запретами.

Об отсутствии в России жесткой связи между ростом потребления природных ресурсов и экономическими результатами говорит и зарубежный опыт. Очевидно, что дело не в объемах используемых ресурсов и производства промежуточной продукции, а в экономических структурах, их использующих.

Россия является крупнейшим в мире производителем углеводородного сырья – в стране самые высокие в мире объемы добычи нефти и природного газа, однако эффективность их использования чрезвычайно низка. Эффективность использования природных ресурсов можно оценить при помощи принципа ПРИРОДНО-ПРОДУКТОВЫХ ВЕРТИКАЛЕЙ (ППВ).

Принцип ППВ предусматривает природно-продуктовый технологический процесс, обеспечивающий многоступенчатый передел природного сырья в полупродукты и конечные изделия, поставляемые на рынок и имеющие максимальную добавленную стоимость. Только в этом случае страна будет получать природную ренту. Например, ППВ в технологии переработки углеводородного сырья (нефти) включает ряд этапов:

Нефть → Низкомолекулярные нефтепродукты → Высокомолекулярные материалы (полимеры, каучуки) → Изделия из пластмассы (шины, пластмассовые детали).

При этом каждый этап производственного процесса увеличивает стоимость производимых полупродуктов. Так, при переработке нефти по цене 5–6 тыс. руб. за тонну, стоимость получаемых из нее нефтепродуктов составляет 18–25 тыс. руб., дальнейшая переработка в полимерную продукцию дает уже 50–60 тыс. руб., а производство пластиковых изделий на основе этих полимеров позводяет получить 100–200 тыс. руб. Кроме стоимостных показателей эффективность глубокой переработки природного сырья выражается в решении социально-экономических задач, таких как занятость населения, налоги, страхование и др.

Сравнительные данные газоперерабатывающей промышленности России и США (табл. 1.1) показывают недопустимое отставание нашей страны и потери возможности рационального и экономически эффективного использования добываемых сырьевых ресурсов за счет организации производства дорогостоящей конечной продукции и отработки прибавочной стоимости в процессе производства.

Таблица 1.1

Сравнение газоперерабатывающей промышленности России и США, начало 2000-х гг. [4]

Как показано в таблице, Россия, имея уровень добычи природного газа, соизмеримый с показателями США, по количеству конечной продукции (а значит, и ВВП) отличается от 6 до 23 раз.

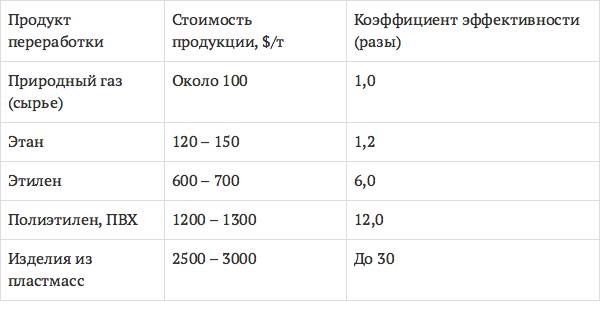

В таблице 1.2 представлены данные по росту добавленной стоимости производимой из природного газа продукции. Все это показывает наше отставание, потери, а также снижение потенциала страны, если не инвестировать в инновационное развитие.

Для России повышение эффективности переработки нефти и получение высококачественных нефтепродуктов и ценнейших полимерных материалов является чрезвычайно актуальной задачей. В реальности нефтепереработка на передовых предприятиях мира обеспечивает выход дорогостоящей легкой фракции нефтепродуктов до 90–95 %, а на заводах России – только 65–70 %.

Такое отставание отраслевого производства просматривается по многим позициям. Например, в результате переработки древесины можно получить пиломатериалы, мебель, а также такой дорогостоящий материал как целлюлоза, которая используется в качестве исходного сырья в бумажной, лакокрасочной, оборонной промышленности.

Таблица 1.2

Рост стоимости продукции по мере увеличения глубины переработки сырья по состоянию на 2005 г.

В чем причина отставания России по показателям эффективности и объемам промышленной переработки добываемых в стране природных ресурсов? Причин несколько:

– сырьевая направленность российской экономики не обеспечивает глубокую переработку добываемых ресурсов; слабо работает институциональный потенциал экономики.

– банковская система кредитования не способствует росту производственного капитала.

– слабая теоретическая база экономики не стимулирует внедрение в производство наукоемких технологий, не обеспечивает рост эффективности труда.

Для традиционного экстенсивного мышления объемы используемых природных ресурсов являются важнейшими показателями. Между тем эти ресурсы являются лишь начальным или промежуточным звеном в длинной цепи, связывающей природу и продукцию, поступившую к потребителю. Для последнего все равно, сколько используется природных ресурсов, главное – объемы и качество поступившей к нему продукции. В настоящее время необходимо программировать и регулировать общественное производство не от природных ресурсов, от того, сколько их можно использовать, а, наоборот, от потребителя к ресурсам. Этот программно-целевой подход является существенным признаком «интенсивного» типа мышления.

Реализация подобного программно-целевого подхода к использованию природных ресурсов предполагает построение для каждого природного ресурса или группы ресурсов своей природно-сырьево-продуктовой вертикали, соединяющей первичные природные факторы производства с конечной продукцией (ППВ). Движение природного вещества и продуктов его обработки в данных вертикалях осуществляется с помощью интегрированной цепочки видов деятельности, принадлежащих к различным сферам и отраслям, но объединяемых технологически для производства и реализации конечной продукции.

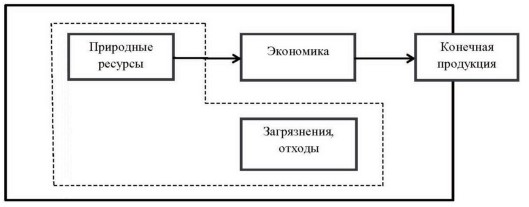

Рис. 1.1. Природно-продуктовая система

Решение любого вопроса в природно-продуктовой цепочке неизбежно скажется на ситуации с природными ресурсами, возможно и опосредованно. Построение такой цепочки позволяет оценить и выявить в каждом ее звене огромные резервы природных ресурсов, которые сейчас используются нерационально.

Вопрос об эффективности использования природных ресурсов можно анализировать при помощи ПРОИЗВОДСТВЕННОЙ ФУНКЦИИ (ПФ). Производственная функция в теории общественного развития представляет собой математическое выражение зависимости результатов производственной деятельности (например, ВВП) от основных факторов производства. Теория производства начинается с техники и технологии. При прочих равных условиях уровень эффективности производства определяется ими. Однако этот уровень зависит от реально существующей или возможной комбинации средств производства и труда. При этом для каждого отдельного периода всегда существует максимальный объем выпуска продукции, который можно получить благодаря оптимальной комбинации данных факторов.

Производственная функция в экономической теории и экономических исследованиях техногенного типа развития имеет вид:

Y = f (K, L), (1.1)

где Y – результаты производственной деятельности; K – производственный капитал; L – трудовой (интеллектуальный) капитал.

В соответствии с (1.1) в экономический теории вне рассмотрения оставались природные ресурсы (N) – базовый фактор экономики, а также последствия экономического развития в виде различного рода загрязнений, деградации окружающей среды и ресурсов (рис. 1.1). Не изучалось и обратное влияние, обратные связи между экологической деградацией и экономическим развитием, состоянием трудовых ресурсов, качеством жизни населения. Такую экономическую систему, в которой имеются неограниченные территории, ресурсы и т. д. называют фронтальной экономикой, или, по известному определению американского экономиста К. Боулдинга, «ковбойской экономикой».

Устойчивое развитие. Традиционная модель экономического роста промышленно развитых стран во многом исчерпала себя и не может быть предложена для других стран в качестве образца. Эта мысль проходит в документах ООН, во многих выступлениях на международных конференциях. В них, в частности, отмечается, что западная модель развития более не подходит ни для кого и единственная возможность решения глобальных проблем сегодняшнего дня – переход к УСТОЙЧИВОМУ РАЗВИТИЮ. Сложившаяся модель развития и соответствующий характер производства и потребления не являются устойчивыми для богатых стран и не могут быть повторены бедными. Об этом говорит хотя бы тот факт, что потребление природных ресурсов и объемы загрязнений на душу населения в развитых странах превосходят аналогичные показатели в развивающихся странах в 20–30 раз. Для достижения всеми странами мира уровня развития и потребления передовых стран понадобилось бы увеличить использование природных ресурсов и количество загрязнений еще в десятки раз, что невозможно в силу ограниченности ресурсов и естественных экологических ограничений.

В самом общем виде устойчивое развитие во времени с учетом основных параметров можно представить так:

Ft (L,K, N, I) ≤ Ft +1(L,K, N, I), (1.2)

где Ft (L,K, N, I) – функция устойчивого развития; N – природные ресурсы; I – институциональный фактор; t – время (t≥0).

В определенной степени функция устойчивого развития в (1.2) является «расширением» производственной функции (1.1). Однако включенные новые параметры – природные ресурсы и институциональный фактор являются принципиально важными.

Соотношение (1.2) показывает необходимость сохранения и увеличения во времени некоторого интегрального производственного потенциала, определяемого главным образом тремя видами капитала. Здесь природный капитал может уменьшаться до тех пор, пока это уменьшение компенсируется за счет применения искусственно созданных средств производства (заводы, технологии, дороги и пр.), повышения квалификации работников и т. д.

С учетом критического природного капитала соотношение (1.2) устойчивого развития может быть дополнено ограничением на исчерпание во времени критического природного капитала:

N = Nc + Ns, (1.3)

где Nc – критический природный капитал,

Переход к устойчивому развитию делает необходимым включение экологического фактора в систему основных социально-экономических показателей. Для этого необходима разработка и учет на глобальном и национальном уровнях индикаторов устойчивого развития. Они должны включаться в международные и национальные программы устойчивого развития, планы и программы развития экономики и действий по охране окружающей среды.

Имеющиеся сейчас традиционные макроэкономические показатели – валовой внутренний продукт (ВВП), валовой национальный продукт (ВНП), доход на душу населения и пр., оценивающие экономическое развитие, игнорируют экологическую деградацию. Рост этих показателей сегодня может базироваться на техногенном природоемком развитии. Тем самым создается опасность резкого ухудшения экономических показателей в случае истощения природных ресурсов и загрязнения окружающей среды. Для устойчивого развития в соответствии с (1.2) макроэкономические показатели следует выражать с учетом изменения общественного богатства. Богатство это включает невоспроизводимые природные ресурсы, производственные активы, человеческий и управленческий капитал. По оценкам Росстата российское богатство составляет почти 400 трлн. долларов: россиянин в среднем вдвое богаче американца, вшестеро немца, в 22 раза японца. Однако эти оценки включают только природные ресурсы (80–85 %), производственные фонды (10–12 %), домашнее имущество и материальные оборотные средства, причем по балансовой, а не по рыночной стоимости. Между тем, по данным Всемирного банка 65–75 % богатства постиндустриальной экономики составляют человеческий и управленческий капиталы. Они в России не учитываются ни на балансах предприятий, ни в масштабах страны, хотя информация стала основным производственным ресурсом. В отличие от других ресурсов информация не уничтожается, а прирастает в процессе использования.