Полная версия:

Сборник статей по организации водно-химического режима теплоэнергообъектов

Сборник статей по организации водно-химического режима теплоэнергообъектов

Иван Тихонов

Корректор Сергей Ким

© Иван Тихонов, 2024

ISBN 978-5-0056-3826-7

Создано в интеллектуальной издательской системе Ridero

Основы водно-химического режима паровых котлов низкого давления

В статье по возможности просто (как представляется автору) представлены основы водно-химического режима жаротрубных паровых котлов низкого давления.

Водно-химический режим (ВХР) парового котла – это эксплуатирующийся комплекс технологических решений, направленных на обеспечение безаварийной и эффективной работы парового котла.

На самом деле достичь эффективного режима работы парового котла довольно просто. Для начала главное не утонуть в неверной и малоэффективной (а иногда и вредной) информации, которой в настоящее время заполнено информационное пространство.

Для начала пару слов о воде. Вода обладает свойством входить в состояние равновесия с окружающей ее системой или с окружающими ее условиями. Т.е. вода в реке контактирует с воздухом, с землей, подземными водами, а также поверхностным стоком. В результате достигается некое равновесие между водой и окружающими ее условиями. В процессе достижения этого равновесия вода может растворять в себе различные вещества. К примеру, вода насыщается углекислотой из воздуха или от процессов окисления органики (гниения). В результате вода получает кислую реакцию и начинает растворять известняк. Растворяя известняк, вода насыщается бикарбонатом кальция при этом увеличивая значение рН. Поэтому в воде содержатся различные типы ионов и она при этом имеет сложный газовый состав. И все это находится в равновесии для данных окружающих условий. Если, к примеру, вы посчитаете индекс Ланжелье для полноводной реки, то окажется, что он всегда будет около нуля.

Теперь представьте, что данная вода попадает в котел. Окружающие условия меняются. Вода нагревается, начинает кипеть, из нее активно начинают удаляться все газы, включая углекислоту. В результате достижения нового равновесия для данных окружающих условий вода начинает выделять из себя ионы и органику в виде накипи и шлама. При этом, нагреваясь, увеличивается подвижность кислорода и, значит, увеличивается коррозионная активность.

Соответственно, задача водоподготовки – обеспечить подготовку воды таким образом, чтобы в условиях парового котла вода не вызывала коррозии оборудования и не выделяла накипь и при этом определяла высокую энергетическую эффективность работы котла.

Котлы разделяются по давлению пара. Для котлов высокого давления требования к воде очень высокие. Но за выполнениями этих требований следит целая команда специалистов. А как быть небольшому предприятию с паровым котлом низкого давления? Создавать химическую службу ради одного котла довольно затратно. Рынок аутсорсинга на этом направлении, по крайней мере в России, отсутствует.

Проблема усугубляется еще и тем, что требования к котлам низкого давления во многом схожи с котлами высокого давления. Явно прослеживается тенденция того, что требования для котлов низкого давления были просто переписаны с котлов высокого давления (за исключением требований к качеству пара).

В результате получаем очень высокие требования к организации ВХР котельной, но на практике для небольших предприятий неэнергетического профиля наблюдаем почти полное отсутствие такового.

При этом наблюдается следующий процесс. Около 80% котельных низкого давления вообще работают без водоподготовки или с «некой» водоподготовкой, когда, как говорится, лучше уж без нее. Причем иногда котел, работающий вообще без водоподготовки, может относительно неплохо эксплуатироваться, а с водоподготовкой выходит из строя. В конце концов при отсутствии надлежащей эксплуатации успешность работы котла зависит от источника водоснабжения и качества и доли возврата конденсата.

В этих условиях я хотел бы обозначить основные принципы, при которых паровой котел низкого давления может довольно успешно работать, при этом не требовать к себе «избыточного» внимания.

Прежде всего необходимо понять, что происходит с водой в паровом котле. В котле из воды начинает эффективно удаляться углекислота с паром. В результате в воде начинают появляться карбонаты. Поэтому из воды выделяется карбонат кальция в виде накипи. Этот процесс происходит в первую очередь. Если в воде присутствуют сульфаты, то возможно выпадение в осадок сульфата кальция (гипса), т.к. котловая вода упаривается и увеличивается концентрация сульфатов и остальных солей. Но выпадение гипса происходит довольно редко (только в случаях их большой концентрации в источнике водоснабжения в условиях отсутствия системы водоподготовки). Т.к. если в воде присутствует кальций, то большая его часть выпадает в осадок с карбонатами и на сульфаты его просто не хватает. Тем не менее в воде также содержится магний, который также будет выпадать в осадок с сульфатами и гидратами.

Выпадение гипса в котле возможно еще по причине дозирования в питательную воду сульфита натрия с целью связывания кислорода. В результате в воде увеличивается концентрация сульфатов и, если установка умягчения перестает работать и в воде появляется достаточное количество кальция, возможно выпадение как карбоната, так и сульфата кальция.

Поэтому самое главное, что необходимо сделать для подготовки воды – это произвести ее умягчение. В результате в воде появятся ионы натрия вместо кальция и магния. Ионы натрия не будут выпадать в осадок, и при удалении из воды углекислоты в воде будет получаться карбонат натрия (сода), а не карбонат кальция. В котле будет происходить гидролиз карбоната натрия с образованием гидрата (ОН). В результате рН воды в котле повысится. Это и есть самое главное преимущество предварительно умягченной воды.

Котловая вода в этом случае будет иметь высокое значение рН. Если в такую воду попадет кальций, он сразу будет переведен в шлам. Не в накипь, а именно в шлам. И его можно будет удалить с периодической продувкой. Если в такую воду попадет углекислота, она сразу будет переведена в бикарбонат и отогнана с паром. Т.е. котловая вода, образованная из умягченной питательной воды, является своего рода защитным буфером котла. Проскок солей жесткости она переводит в шлам, а углекислоту нейтрализует и удаляет с паром. В этом случае возможна только кислородная коррозия. Большим плюсом также является то, что если в котловой воде содержится гидрат, то кремнекислота полностью диссоциирует и не дает накипи либо выделяется в виде удаляемого шлама.

В результате можно записать следующие мероприятия для успешного ведения ВХР парового котла низкого давления.

1. Умягчение воды.

2. Максимальный возврат конденсата.

3. Деаэрирование и декарбонизация питательной воды.

4. Обратноосмотическое обессоливание.

5. Постоянный автоматический контроль значений рН и электропроводности котловой воды.

Рассмотрим каждый пункт подробнее.

1. Умягчение воды – это основной процесс водоподготовки, который должен быть реализован для парового котла низкого давления. Конечно, можно полностью обессолить воду, а затем дозировать в нее едкий натр. Но в условиях отсутствия надлежащего химического контроля – это равносильно «убийству» котла. Процесс умягчения воды для котлов низкого давления имеет еще одно очень большое преимущество, о котором будет рассказано в пятом пункте.

2. Возврат конденсата – это крайне важная составляющая успешного ВХР. В конденсат поступает много углекислоты от разложения бикарбонатов в котле. В результате в конденсатном тракте углекислота постепенно переходит в конденсат у уменьшает его рН. Как следствие начинает происходить коррозия конденсатного тракта и конденсат насыщается продуктами коррозии. Чем ниже температура конденсата, тем больше углекислоты в нем растворится и, соответственно, больше железа перейдет в конденсат. Железо будет вызывать повышенную мутность котловой воды со всеми вытекающими последствиями. Поэтому при проектировании системы возврата конденсата крайне важно избегать линий, где возможно застаивание и захолаживание конденсата. Конденсат необходимо возвращать в головку деаэратора. Преимущества этого в том, что, первое – смешиваясь с подпиточной водой, он ее нагревает и деаэрация проходит более эффективно, второе – в деаэраторной головке из конденсата отгоняется углекислота. Если конденсат возвращать непосредственно в деаэраторный бак, то углекислота вступит в реакцию с гидратом воды в деаэраторном баке. Значение рН питательной воды упадет, и потребуется больше пара на барботаж, чтобы обеспечить требуемый рН питательной воды после деаэратора.

3. Деаэрирование и декарбонизация питательной воды происходят в деаэраторе. При этом необходимо отметить разницу в процессах деаэрирования и декарбонизации. Деаэрирование эффективно происходит только в головке деаэратора. Т.е. для эффективного деаэрирования температура воды на последней (нижней) тарелке должна быть не менее 100 0С. Этого сложно достичь при отсутствии предварительного подогрева подпиточной (умягченной) воды. Поэтому если в головку поступает холодная умягченная вода, требуется большой расход пара для того, чтобы получить требуемое качество питательной воды по кислороду. Особенно в условиях переменной нагрузки, что свойственно для производственных котлов низкого давления, любой массообменный агрегат (в том числе и деаэратор) работает с очень низкой эффективностью.

Вроде бы очевидно, что необходимо организовывать предварительный подогрев умягченной воды перед деаэратором. Но то, что на бумаге выглядит как теплообменник с подводом пара и воды, на практике представляет из себя очень серьезную задачу.

Во-первых, умягченная вода является крайне коррозионной из-за смещения углекислотного баланса в сторону растворения. Поэтому при подогреве такой воды наблюдается то, что можно назвать взрывная коррозия. Поэтому допустимо использовать только нержавеющую сталь.

Во-вторых, организация работы теплообменника тоже требует очень серьезного подхода. Дело в том, что нагрев происходит паром. Подпитка деаэратора умягченной водой происходит непостоянно. Соответственно, когда расход воды через теплообменник прекращается, а регулятор пара не успевает его перекрыть, к примеру, пластинчатые теплообменники сразу разрушаются оттого, что застойная вода по водяной линии теплообменника сразу вскипает.

Все это требует очень серьезного подхода к решению, казалось бы, такой простой теплотехнической задачи.

В результате, как правило, для котлов низкого давления наблюдается значительное превышение кислорода в питательной воде. Но даже в этом случае коррозии подвержены прежде всего стальной экономайзер и питательный тракт парового котла. Попадая непосредственно в котел, кислород сразу уносится с паром. В случае, когда деаэрация отсутствует полностью, скорее всего, будет наблюдаться кислородная коррозия стального экономайзера, питательного тракта и, возможно, возвратных труб котла.

Декарбонизация питательной воды – это прежде всего удаление свободной углекислоты. Свободная углекислота довольно легко удаляется непосредственно из деаэраторного бака. Дело в том, что углекислота не может удалиться в так называемый ноль. При уменьшении ее концентрации в воде начинают появляться карбонаты и, соответственно, гидраты. Гидраты связывают свободную углекислоту в бикарбонат. В результате это позволяет избежать водородной (кислотной) коррозии питательного тракта и экономайзера котла. В любом случае в котле около 90% бикарбонатов перейдет в углекислоту, которая удалится с паром.

4. Обратноосмотическое обессоливание подпиточной воды не является обязательным требованием для работы паровых котлов низкого давления в случае большой доли возврата конденсата и (или) низкого солесодержания исходной воды. Тем не менее я крайне рекомендую использовать обратный осмос в совокупности с умягчением воды. В результате мы получаем глубокоумягченную воду с низким солесодержанием. В этом случае мы имеем небольшую продувку котла. Конденсат становится значительно менее агрессивным. Поэтому даже неграмотная организация системы возврата конденсата не является критичной. Отсутствие в воде органики не вызывает зашламление котла. Все это приводит к значительному повышению надежности работы всей котельной. В результате из-за отсутствия простоев котельной и, соответственно, всей технологической цепочки предприятие не несет убытки.

5. По котловой воде, как по крови человека, можно выяснить сразу почти все болезни. Если и не почти все, то хронические уж точно.

Основные отслеживаемые параметры котловой воды – это щелочность по фенолфталеину и метилоранжу и солесодержание. Анализ на щелочность требует наличие лаборанта и лаборатории. Измерение солесодержания котловой воды можно произвести обычным кондуктометром. По общей щелочности котловой воды и солесодержанию рассчитывают некую относительную щелочность котловой воды. Вероятно, здесь существует определенное недопонимание. Понятие относительной щелочности, т.е. отношение общей щелочности к солесодержанию пришло из ВХР котлов высокого давления. Для котлов высокого давления данный параметр важен тем, что питательная вода там полностью химически обессолена и в нее дозируется едкий натр для поднятия рН для избегания углекислотной коррозии. В результате если в воду дозируется больше едкого натра, чем требуется, это может привести к вскипанию и уносу котловой воды с паром, что критично для энергетических котлов. Для котлов низкого давления, где обессоливания воды не требуется, этот параметр абсолютно не информативен. Он вообще ни о чем не говорит и поэтому вреден, т.к. многие на него ориентируются.

Для котлов низкого давления важно значение рН котловой воды и ее электропроводность. Т.к. из-за отсутствия жестких требований к качеству пара для котлов низкого давления достаточно только умягчения воды. Дело в том, что в зависимости от состава исходной воды и кратности упаривания в котле, в случае полностью умягченной воды значение рН котловой воды будет только одно и оно будет абсолютно четко соответствовать одному значению электропроводности котловой воды. Т.е. мы можем построить график зависимости значения рН котловой воды от ее электропроводности для конкретного источника водоснабжения.

Соответственно, если значение рН котловой воды падает, но при этом значение электропроводности растет или остается таким же, это говорит о том, что в котел начинают поступать соли жесткости и требуется проверка системы умягчения.

Более подробно эта методика контроля описана в статье: Тихонов И. А., «Контроль водно-химического режима паровых котлов низкого давления с использованием значения рН котловой воды». Ссылка – https://tiwater.info/the-monitoring-of-the-water-chemical-mode-of-low-pressure-steam-boilers-using-the-ph-value-of-boiler-water/

Я понимаю, что данная методика является косвенной, но она может быть полностью автоматизирована. При этом контроль может осуществляться удаленно и непрерывно. В результате можно достаточно четко отследить все изменения в ВХР котла просто посмотрев на экран смартфона.

Учитывая особенности работы установки умягчения воды (если появляется проблема, то она начинает работать, периодически выдавая жесткую воду, что сразу будет фиксироваться в виде падения значения рН котловой воды), используя данную методику, можно хоть и косвенно, но легко понять, работает ли умягчение и требуется ли более четкий химический контроль для корректировки фильтроцикла установки умягчения. В большинстве случаев на первых порах работы котельной это позволяет понять, добавляет ли персонал соль в фидер. Бывает и такое, причем довольно часто.

Для удаленных объектов это просто незаменимо.

В заключение хочу отметить, что грамотный ВХР паровых котлов низкого давления – это прежде всего нахождение равновесия воды в зависимости от окружающих условий (условий в котле и питательном тракте) при использовании массообменных процессов (умягчение, осмос, термическая дегазация). Т.к. массообменные процессы не требуют постоянного контроля и успешно работают при относительно стабильных исходных условиях. А вот дозирование различных реагентов в качестве основного инструмента ведения ВХР крайне нежелательно. Если очень хочется, то можно использовать дозирование реагентов как корректирующих и (или) стабилизирующих в очень незначительных концентрациях. Но почти во всех случаях при отсутствии или ненадлежащей работе основной системы водоподготовки дозирование реагентов приведет к довольно негативным последствиям. Так, фосфаты и сульфаты можно дозировать только в глубокоумягченную воду. Органические реагенты могут просто зашламить котел. Сульфит натрия требует постоянного обновления раствора, т.к. расходуется на окисление кислорода воздуха. Дозирование аммиака исключает использование пара в пищевых производствах и т. д. И при этом все это требует серьезного контроля, что редко бывает организовано на небольших предприятиях неэнергетического профиля.

Оценка влияния углекислоты на Водно-химический режим паровых котельных

В статье рассматривается, как углекислотное равновесие воды влияет на организацию ВХР паровой котельной.

При проектировании и эксплуатации паровых котельных низкого давления существует ряд значительных трудностей в организации водно-химического режима (ВХР) их работы.

Водно-химический режим работы паровой котельной должен обеспечивать безаварийную и экономически эффективную эксплуатацию оборудования и трубопроводов котельной.

ВХР котельной заключается в поддержании определенного состава питательной, подпиточной, котловой воды, пара и конденсата, который не вызывает повреждения оборудования котельной либо его неэффективной эксплуатации.

Вода с растворенными в ней солями и газами представляет собой устойчивую термодинамическую систему, находящуюся в равновесии с внешними условиями. При изменении внешних условий, например, увеличении температуры воды, система пытается достичь нового равновесного состояния. При этом возможно выпадение солей в виде твердого вещества из воды или, наоборот, увеличение растворимости по какому-либо веществу или выделение растворенных газов и т. п.

Таким образом для обеспечения эффективного ведения ВХР паровой котельной необходимо исходную воду подготовить таким образом, чтобы получаемый в процессе работы состав котловой воды и конденсата не вызывал порчи оборудования.

До начала 2000-х годов основной технологией подготовки воды для паровых котельных низкого давления было глубокое Na-катионитовое умягчение исходной воды. Действительно, данная технология достаточно проста в эксплуатации, имеет низкую стоимость используемого оборудования. Качество получаемой воды во многом обеспечивает безаварийную работу парового котла и другого оборудования. К основным недостаткам данной технологии можно отнести большое количество высокоминерализированных сточных вод, образующихся в процессе регенерации установки умягчения, а также то, что данная технология не только не уменьшает общее солесодержание воды, но даже незначительно его увеличивает.

С первым недостатком фактически невозможно бороться. Количество соли сбрасываемой с установки умягчения равно количеству соли, замещенной на установке, умноженное примерно на 2. Это колоссальное количество соли при сбросе в канализацию должно быть растворено в воде с концентрацией не более 1000 мг/л. Таким образом, при солесодержании воды, поступающей на умягчение около 250 мг/л, количество сточной воды с концентрацией 1000 мг/л будет всего в два раза меньше от количества умягченной воды за фильтроцикл.

Другой способ утилизации стоков Na-катионитовой установки – это выпаривание. Что также является достаточно затратной и сложной в реализации технологией, что исключает его применение, особенно для котельных небольшой производительности.

Тем не менее, фактически не имея альтернативы, технология Na-катионитового умягчения воды повсеместно применяется уже более 100 лет.

В последние 15—20 лет в теплоэнергетике начали активно использовать технологию обратноосмотического обессоливания воды. Основной недостаток данной технологии – это высокая стоимость применяемого оборудования и, как считается, большое количество образующихся стоков. Хотя количество соли, сбрасываемой с этими стоками, примерно в два раза меньше, чем количество соли, образующейся при работе установок Na-катионитового умягчения воды. Данное обстоятельство требует внимательного рассмотрения, и этому будет посвящена отдельная статья.

Принципиальное отличие технологии обратного осмоса от умягчения состоит в том, что при обратном осмосе из воды выделяются все взвешенные и органические вещества, а также растворенные вещества в количестве примерно 96—99%.

Таким образом, обратный осмос значительно (почти полностью) уменьшает содержание растворенного вещества всех видов ионов, содержащихся в исходной воде, при том что Na-катионирование только замещает ионы кальция и магния на натрий.

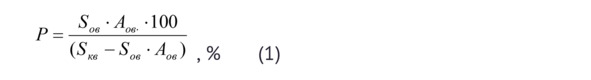

В классическом понимании водно-химического режима паровых котельных значение солесодержания питательной воды влияет только на величину непрерывной продувки котла. Непрерывная продувка парового котла рассчитывается по формуле:

Аов – доля подпиточной воды;

Sов – сухой остаток обработанной воды, мг/кг;

Sкв – сухой остаток котловой воды, принимается по паспортным данным завода-изготовителя котла, мг/кг;

Чем больше доля возврата конденсата, т.е. меньше доля подпиточной воды, тем меньше процент непрерывной продувки котла. Допускается величина непрерывной продувки паровых котлов до 10% от паропроизводительности. Уменьшение непрерывной продувки котла значительно увеличивает экономию топливного газа. Таким образом, чем больше величина возврата обессоленного конденсата в котел, тем меньше величина непрерывной продувки. При значении непрерывной продувки менее 1% от нее отказываются и обеспечение нормативного солесодержания котловой воды производится только при помощи периодических продувок. При этом наблюдается значительная экономия топливного газа.

При отсутствии возврата конденсата в котел или при незначительном возврате конденсата использование обратноосмотического обессоливания подпиточной воды также позволяет отказаться от проведения непрерывной продувки котла.

Если с влиянием минерального состава воды имеется определенная ясность, то с влиянием диоксида углерода (СО2) на ВХР паровой котельной наблюдается определенное недопонимание. И как показывает практика, при проектировании и эксплуатации паровых котельных часто не учитывается влияние СО2, растворенного в исходной воде, на весь ВХР котельной.

В данной работе произведена попытка представить влияние диоксида углерода, растворенного в исходной воде, на ВХР котельной и приведены рекомендации по уменьшению негативного влияния углекислоты на оборудование и трубопроводы котельной.

При эксплуатации паровых котельных с неверным ВХР наиболее часто выходящее из строя оборудование относится к пароконденсатному тракту (конденсатоотводчики, регуляторы давления и т.п.). Также при неверном ВХР наиболее частым выходящим из строя оборудованием является стальной экономайзер парового котла.

Даже если при выходе данного оборудования из строя котельная остается в работе, то это влечет значительное уменьшение экономической эффективности эксплуатации котельной.

К примеру, установка дорогостоящих конденсатоотводчиков, имеющих длительный срок службы, полностью окупает себя качественным процессом отвода конденсата и длительным сроком службы. Но при неверном ВХР котельной, как показывает практика, даже самые дорогостоящие и качественные конденсатоотводчики и другое оборудование пароконденсатного тракта выходят из строя всего за полгода.

Вода может проявлять как коррозионные свойства, так и накипеобразующие по отношению к контактирующей поверхности. В процессе накипеобразования участвуют ионы жесткости, которые удаляются на этапе водоподготовки.

Элементы тепловой схемы, где вода находится при повышенном давлении и температуре: линия подпиточной воды с теплообменником перед деаэратором; деаэратор; питательная линия с насосом; экономайзер; паровой котел; пароконденсатный тракт с оборудованием.

В данных элементах тепловой схемы котельной может происходить как накипеобразование, так и коррозия. В условии отсутствия ионов жесткости в данной воде основной проблемой при эксплуатации котельной становится коррозия.

Данный тип коррозии относится к электрохимической коррозии и протекает с кислородной и водородной деполяризацией. Проще говоря, данная коррозия протекает при наличии в воде кислорода и ионов водорода.