Полная версия:

Лучшие практики управления компаниями

Тимур Сабаткоев

Лучшие практики управления компаниями

Составители сборника

Введение

Данная книга написана с целью повышения эффективности работы коммерческих и государственных компаний путем внедрения у себя лучших практик международных лидеров различных отраслей. Данная информация окажется полезной для менеджмента российских компаний и будет использована владельцами в целях повышения благосостояния финансово-хозяйственной деятельности своих активов.

Проработав в 30 крупнейших российских и международных компаниях в различных индустриях и познакомившись с различными бизнес-моделями, нашей команде довелось решить не одну сотню сложнейших задач по проектам повышения операционной эффективности, разработке стратегий, поработать с множеством людей на различных уровнях управления. Описанные практики приведены бизнес-экспертами и не являются официальной позицией компаний. Все представленные в книге инструменты и иллюстрации имеют описание практического применения и собраны из личного опыта работы бизнес-экспертов в таких компаниях, как: Accenture, Althaus, Alvarez&Marsal, Amazon Web Services, BCG, Dtek, HSBC, KPMG, McKinsey, Orica, PnG, Vimpelcom, X5, АЛРОСА, Б1, Волжское пароходство, Гленмарк Фармасьютикалс, Дом.РФ, Евраз, Казахмыс, КПМГ, Метталоинвест, НЛМК, ПИК-Индустрия, Полюс, Почта России, РЖД Логистика, Сбер, Севералмаз, Северсталь, Тплюс.

В книге представлены практические решения наиболее актуальных бизнес-проблем повышения операционной эффективности, построения эффективной организационной структуры, системы мотивации сотрудников, управления закупочной деятельностью, инструментов планирования и управления запасами, управления логистической деятельностью, подходы к стратегическому планированию, примеры инструментов финансового планирования, управления нормативно-справочной информацией, управления ИТ. Стоимость опыта, который представлен в данной книге, с учетом затрат на реализацию описанных проектов, оценивается свыше 10 млн долларов. При этом, если делать оценку по эффекту от реализации описанных инициатив, то ценность материалов, которые вы держите в руках, вырастает до 50 млн долларов.

Строго говоря, информации в данной книге достаточно, чтобы можно было сделать диагностику и принять решение по своей компании – стоит ли внедрять описанные практики, определить очередность внедрения лучших практик, оценить, какие выгоды получит бизнес. Я ставлю перед собой задачу представить материал таким образом, чтобы у вас возникло желание реализовать описанные решения, и чтобы однажды прозвучало: «Сделайте, как описано в той самой книге».

Коммерческие организации – это своего рода продолжение эволюции, потому что команда всегда добьется больших результатов чем отдельный человек. В крупных компаниях работают десятки тысяч сотрудников. Каким образом организовывать эти системы, чтобы они работали максимально эффективно и является объектом изучения. Люди тратят годы и миллионы на высшее образование и MBA, получение международных сертификатов и практику работы по различным функциональным направлениям. Мы сделали попытку описать все лучшие практики международных компаний в одной книге. Возможно, когда-нибудь в университетах станут изучать описанные практики и консалтинговые практики, продаваемые бизнес-консультантами за миллионы долларов, обесценятся. Мне хочется верить, что обнародование систематизированных данных по бизнес-практикам поможет повысить эффективность систем в целом: повысится эффективность производственных процессов, руководители перестанут занижать КПЭ и замыливать проблемы, сократятся случаи мошенничества. Все это должно в конечном итоге привести к эффективному расходованию ресурсов компании и в целом высвободить время людей.

Для возможности глубокого погружения в специфику различных практик определения используемых специализированных терминов и сокращений вынесены в последний раздел книги: «ТЕРМИНЫ И СОКРАЩЕНИЯ».

Топ-5 ошибок руководителей компаний

Столкнувшись с тем, как принимаются решения по расходованию бюджета на развитие компании, мы выделили 5 основных ошибок руководителей, которые вредят бизнесу и замедляют развитие компании.

ОШИБКА 1. Внедрение несистемных решений. Чтобы сэкономить время и ресурсы, в моменте руководители отдают предпочтение подходу «здесь и сейчас». В результате применяются временные решения – «костыли». Такой подход не развивает компанию, а, наоборот, все больше затягивает в «тушение пожаров». Фактически руководство просто создает видимость работ.

Совет: не расставляйте «костыли». Если вы сами понимаете, что приняли не лучшее решение, чтобы выиграть время, обязательно вернитесь к нему. Не оставляйте «недоделок».

Красный флаг. В одной и той же области возникают новые проблемы, количество которых намекает, что в вашей системе ошибка.

ОШИБКА 2. Немасштабмируемые решения невозможно тиражировать на другие подразделения компании / бизнес-единицы группы компаний. Когда внедряется такое решение в одной бизнес-единице, которое не можете применить на других. При выходе на новый рынок сбыта, при изменении объемов работ (нагрузки) ваше решение должно быть полностью переработано.

Пример 1. Вы принимаете решение запустить проект по нормализации данных (удаление дубликатов, блокирование «мертвых записей», изменение классификатора материалов) в материнской компании Группы, а потом вынуждены дублировать трудоемкость на тиражирование проекта на другие компании Группы.

Решение. Вместо «точечных доработок» утверждается программа по развитию НСИ в Группе с фиксированным объемом.

Пример 2. Вы принимаете решение замкнуть трудоемкость по согласованию договоров на директоре по закупкам, однако с ростом количества договоров директор будет заниматься только этим и не останется времени на развитие функции. С еще большим ростом – снизится качество проверки поступающего потока договоров, начнут проходить ошибки.

Решение. Устанавливаются «вилки» по суммам контрактов, которые утверждает директор по закупкам. В зависимости от типа и суммы договора – определяются контрольные процедуры

Совет: чтобы не наделать временных решений, «заплаток/костылей», перед утверждением итогового решения задайте себе вопросы: «А что будет, если объем работ вырастет? Выдержит ли предложенное решение/процесс или понадобится заново тратить ресурс на разработку и внедрение нового решения?»

Красный флаг. При изменении объема работ теряется производительность, возникают ошибки, накапливаются отставания, возникает дублирование затрат на исправление ошибок.

ОШИБКА 3. Решения с выгодой для руководителя, а не для компании. Руководитель принимает решения с целью выполнить свои КПЭ и получить свой бонус. В результате функция не развивается.

Совет: разработайте стратегию развития компании (бизнес-план), которую необходимо ежегодно обновлять, внедрите долгосрочные программы мотивации руководителей. Не оставляйте руководителей, которые не приносят результата.

Красный флаг. Отсутствует стратегия развития. Менеджмент отшучивается на вопрос: «А что будет в следующем году?»

ОШИБКА 4. Решения без учета упущенной выгоды. Управленческие решения принимаются на уровне «интересно заниматься / есть ли ресурсы / есть ли у меня это в КПЭ», а не на уровне «компания получит дополнительный доход в этом году, укрепит конкурентоспособность».

Совет: начните задавать вопросы про упущенную выгоду, а еще лучше – организуйте у себя в компании независимую оценку упущенной выгоды при принятии управленческих решений по запуску нового проекта / приостановке (или даже остановке) / рефинансированию.

Красный флаг. В протоколе принятия вышеописанных решений ничего не говорится про упущенные выгоды.

ОШИБКА 5. Отсутствует процесс постоянного совершенствования. Руководители утаивают ошибки, возникающие на своих проектах, вместо того чтобы совместно разбирать и разрабатывать решения. В результате компания теряет темп развития, свою конкурентоспособность, несет дополнительные затраты от неоптимальных и несвоевременных решений.

Совет: внедрите культуру совместного разбора ошибок и разработки решений как команда.

Красный флаг. Отсутствует процесс «работы над ошибками» по сорванным проектам.

Мы не будем обсуждать банальные вопросы недостатка компетенций руководителей или проблемы «ставлинечества руководства». В этой книге мы ответим на вопросы: как организовать работу по развитию компании по функциональным направлениям, как собрать нужную команду, внедрять системные решения и постоянно повышать качество без ежедневного «ручного управления».

1. Культура работы

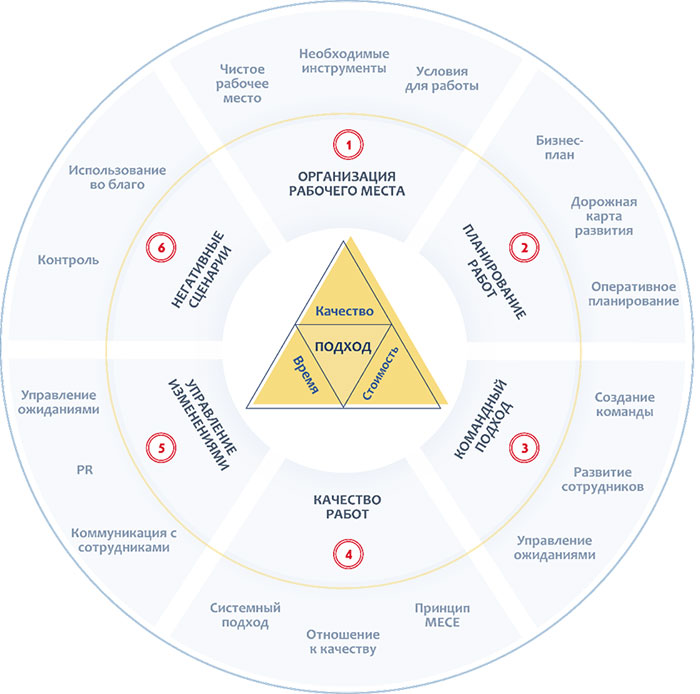

Когда я пришел работать в Procter&Gamble, то первый раз увидел, как компания доносит до своих сотрудников ценности и принципы работы. В буклетах на ресепшн были представлены красивые диаграммы с описанием того, что компания ожидает от своих сотрудников. Позже я видел похожие практики в Accenture, Tengizchevroil, McKinsey. Поработав в крупных компаниях, я убедился, насколько значимо формализовать и донести до сотрудников свои ценности и принципы работы. Фактически через принципы вы доносите до своих сотрудников информацию – что ваша компания ценит как работодатель. Таким образом вы управляете ожиданиями своих сотрудников, даете понимание: какие качества и навыки необходимо развивать. Модель ценностей для каждой компании отличается в зависимости от бизнес-модели и миссии. С течением времени я определил свой перечень принципов, руководство которыми позволяло нам с командой выполнять сложные проекты (см. Рисунок 1).

Рисунок 1 – Диаграмма принципов компании

1.1. Организация рабочего места

Принцип I. Если хотите сделать так, чтобы ваша команда сосредоточилась на задачах, то нужно обеспечить эту возможность.

Описание проблемы. Я понимаю, что некоторым эти заметки покажутся чем-то само собой разумеющимся. Однако должен отметить, что за всю практику работы не было ни одного случая, когда, приехав на новое рабочее место, не пришлось бы делать перестановку мебели в офисе, чтобы сделать помещение более просторным.

Описание подхода. Рабочее место должно быть организовано для сотрудников максимально удобно: наличие естественного света, доступ к воде, закускам, чистое помещение, все лишние предметы мебели должны быть исключены из помещения. Всегда приятно организовать себе рабочее место – закупить новую канцелярию и белые доски для организации мозговых штурмов, питьевую воду и прочие принадлежности, позволяющие сосредоточиться на работе.

Пример. В 2014 г. мы с командой из 6 консультантов высадились в Ломоносовском горно-обогатительном комбинате (ГОК). ГОК окружен рвом, защищающим от медведей. Отсутствует интернет, нет сотовой связи. Сухой закон. На территории нет кинотеатров или бассейна, не было спортивного оборудования. Зима, на улице -20 °С. В столовой на завтрак, обед и ужин: «каша, кура, сосиса и греча». Ребята в команде быстро выгорали, начинали возникать внутренние конфликты, которые мешали работе. Чтобы организовать досуг, руководство согласилось из строящегося неподалеку спортивного центра выделить нам спортивное оборудование. Мы расположили его в отдельной комнате и заставляли ребят делать перерывы, чтобы работа не стала рутиной. Нам выделили спутниковый интернет. Квоту на скачивание мы потратили в первый выходной. Как потом выяснилось, входящий трафик был ограничен 2 Gb данных и стоил 30 тыс. руб., которые мы потратили на просмотр фильма, из-за чего нам пришлось отказаться от идеи просмотра «онлайн-фильмов». Мы починили сауну в нашей пожарной части и устраивали по пятницам банный день. Напрямую это не влияет на КПЭ проекта, однако в совокупности все мероприятия позволили продержаться 6 мужчинам полтора года в небольшой пожарной части и успешно завершить проект.

1.2. Планирование работ

Принцип II – не начинай делать, пока не разберешься, как ты получишь результат и насколько важен результат твоей работы для бизнеса.

Описание проблемы. Если вы пытаетесь заключить рамочный договор на металлопродукцию и поставщик ставит цены +30% к рыночным из-за волатильности курса доллара, тогда вы откажетесь. Однако если взять ситуацию 2021 г., когда цены на металлопродукцию на рынке возросли более чем в 2 раза из-за COVID-19, тогда эта идея уже не кажется такой плохой. Будучи бизнес-аналитиком (консультантом), я участвовал как в подготовленных совещаниях, так и партнерских «импровизациях». Совещания с заказчиком «без подготовки» приводили к напрасно потраченному времени с обеих сторон. С «продуманных» совещаний мы всегда уходили с решениями.

Описание подхода. В любой ситуации, в которой бы ни довелось оказаться, всегда самое важное – определить следующий шаг, предвидев возможные последствия. Невозможно предсказать все последствия. Однако количество продуманных наперед шагов всегда определяет, насколько лучшее решение вы в итоге примете. Подход к планированию всегда определяет качество и результат.

Рассмотрим на примере, какие варианты у консультанта для решения задачи клиента – «сократить бюджет затрат по 10% в год в течение 3 лет»:

• Вариант 1. «В лоб»: самый очевидный сценарий – выполнить прямо поставленную задачу, разработав программу повышения операционной эффективности. Для консультанта (исполнителя) этот способ самый сложный, так как в этом случае придется вникнуть в бизнес лучше, чем владелец, а потом еще и доказать это заказчику.

• Вариант 2. «Через методику» – разработать и согласовать научный подход к определению затрат на приобретение товаров (работ, услуг) с учетом индекса инфляции и инвестиционных планов заказчика. В данном случае нет необходимости глубоко погружаться в специфику бизнеса заказчика. Достаточно разработать собственную модель и проводить согласование эффектов «по своим правилам».

• Вариант 3. «Решение придуманных проблем»: убедить заказчика, что для его бизнеса сокращать операционные затраты – не лучшая стратегия для поддержания конкурентоспособности. Нужно, напротив, тратить больше, тогда продукт/сервис заказчика будет лучше, следовательно, больше клиентов и больше прибыли. Далее предложить набор решений, как этот рост можно выполнить с меньшими затратами. В данном случае, при должной подаче, вы убеждаете клиента в добавленной стоимости оказанных услуг.

Перед началом работы над новым проектом мы всегда готовили емкий документ, аналогичный бизнес-плану, описывающий текущее состояние и план работ на горизонте до 3 лет. На данном этапе крайне важно вовлекать всех стейкхолдеров, чтобы обойтись без обманутых ожиданий и переделок, иначе мы никогда не добьемся объективного понимания, какие изменения полезны для компании в целом. Документ содержал перечень инициатив и оценку каждой из них: требуемые ресурсы и ожидаемые эффекты. Всегда, когда мы брались за задачу, сначала разрабатывали качественный план работ – будь то подготовка к проекту длительностью 2 года либо планирование сценариев и следующих шагов на 2 недели, когда ты летишь в самолете по внезапно изменившимся обстоятельствам на одном из проектов.

Наличие плана означает, что мы понимаем, куда двигаться, что определено минимально необходимое и достаточное количество шагов на пути к цели. Наличие плана позволяет фокусироваться на конкретных задачах и быстро (без лишних движений) добиваться поставленных целей. Для себя я выделил следующие составляющие «планирования»:

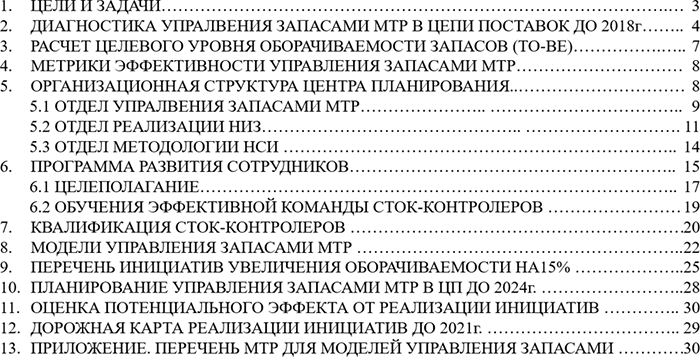

1. «Бизнес-план» – документ содержит результаты диагностики исходного состояния, описание целевого состояния, метрики, организационную структуру, описание требований к новой команде, перечень инструментов, которые мы собираемся использовать, перечень инициатив (в том числе с коротким сроком реализации, так называемых «быстрых побед») с оценкой эффекта по каждой в отдельности. Такой подход позволяет управлять ожиданиями наших партнеров и отвечает на вопрос: как мы собираемся достигнуть результата. Пример такого документа для функции управления запасами приведен ниже (см. Рисунок 2).

Рисунок 2 – Структура программы повышения эффективности управления запасами МТР

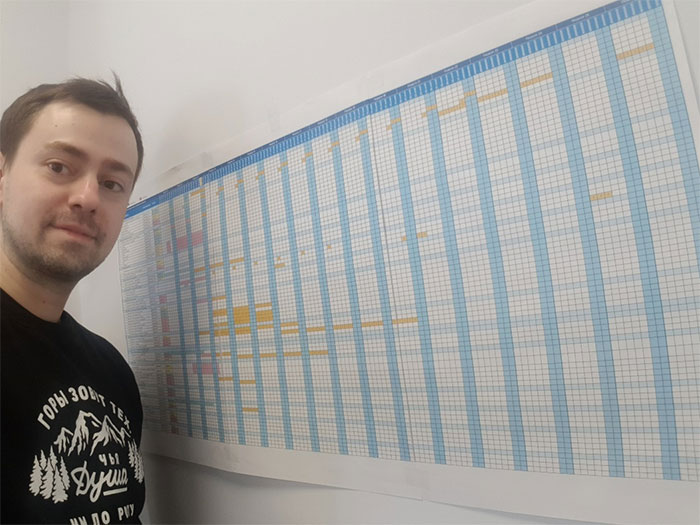

2. Дорожная карта проекта/программы содержит перечень всех инициатив с указанием сроков их реализации. Дорожная карта составляется после проведения диагностики и утверждения итогового перечня инициатив. Перечень инициатив, сроки их реализации могут меняться. Дорожную карту мы печатали на пластиковом полотне формата А0 (если задач много) и вывешивали в офисном помещении, чтобы все видели, какие инициативы реализуются нашей командой. Таким образом мы прозрачно показываем объем работ, сроки и ответственных за их исполнение (см. Рисунок 3).

Рисунок 3 – Дорожная карта повышения эффективности управления запасами МТР

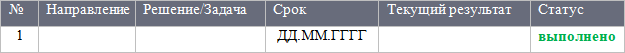

3. Оперативный план департамента содержит общий перечень задач по всем направлениям отделов. Когда появляется новая задача – она попадает в общий перечень. Этот инструмент позволяет контролировать статус по всем задачам, чтобы «ни выпало». Одновременно с этим, такой перечень позволяет «накопительным итогом» формировать все инициативы, за которые можно потом отчитаться (см. Таблица 1).

Таблица 1 – Шаблон для реестра инициатив

В такие реестры мы добавляли потенциальный эффект инициатив, чтобы руководители видели, на что в первую очередь нужно уделять свое время. Мы также добавляли вопросы эскалации и блокирующие факторы, которые не позволяли развивать проекты. Часто 1 звонок вице-президента решает проблему быстрее месяца переписок с менеджментом компании.

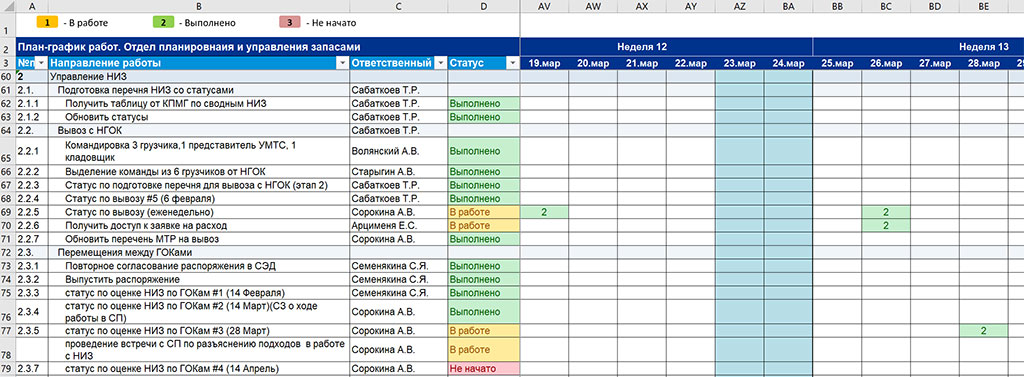

4. Дневной план по сотрудникам в рамках одного отдела. Когда мы выполняли проекты трансформации функций в компаниях, то сталкивались с ситуацией, когда процессы автоматизированы, регламенты и инструкции подготовлены под новые процессы и люди обучены, а когда отпускали контроль, то выяснялось, что новые процессы не работают. Сотрудники не выполняли основные задачи по процессам, так как от руководства приходят новые внеплановые задачи: подготовить отчет, либо вовлечся в новые проекты. В результате специалистам не хватало времени на выполнение операций, описанных в регламентах. При этом всегда можно было услышать «очень много текущих задач». Чтобы исправить эту ситуацию, мы запустили дневное планирование задач. В конце каждой недели мы собирались всей командой для подведения итогов и планирования следующей недели (см. Рисунок 4). В этом собрании участвовали все члены команды — от исполнителей до руководителей отделов. Таким образом — каждый из сотрудников видил свои и смежные задачи, понимал свое влияние на общий результат. Запланированные задачи мы вносили в календарь Outlook, чтобы у каждого сотрудника в течение дня было забронировано время на выполнение основных задач в зоне ответственности. Таким образом, когда возникала новая задача от руководителя, то сотрудник всегда знал какую задачу он не успевал выполнить и имел возможность обсудить приоритеты со своим руководителем.

Рисунок 4 – Оперативный план работ на 2 недели по сотрудникам отдела

Планирование не должно мешать достигать цели. Иногда мы попадали в ситуации, когда планирование, время на согласование лимитов финансирования и согласование подхода значительно превышало выгоды компании от сценария принять решение и, если не получится, – попытаться снова.

Противоположным примером может служить подход, при котором планирование реализовано формально — участники отчитываются за достигнутые показатели по предыдущему периоду, никто не делает никаких выводов и не принимается никаких управленческих решений. В любых индустриях принцип планирования должен выполняться на разных уровнях управления вне зависимости от бизнес-модели компании. Это могут быть еженедельные, ежемесяные, либо ежеквартальные совещания по обсуждению достигнутых результатов на производстве, исполнения плана продаж, корректировке плана маркетинга, статус по результатам исполнения проектов. Такие совещания помогают поддерживать всех в одном информационном поле, своевременно эскалировать факторы, блокирующие дальнейшее развитие, совместно разрабатывать решения.

1.3. Командный подход

Принцип III – команда всегда добьется бо́льших результатов, чем один человек.

Описание проблемы. Начиная с определенного уровня ответственности, появляются задачи, которые невозможно решить в одиночку, требуется команда. При этом недостаточно просто собрать умных ребят в группу, нужно сформировать взаимодополняющую по компетенциям команду. Причем если у членов команды конфликты, которые мешают конечному результату, – это ваша проблема, и вам, как лидеру группы, нужно о ее решении позаботиться. Для проектов, компаний, регионов, в которых нет возможности собрать сильную команду из-за территориальной удаленности, мы работали с более молодыми специалистами, а требуемые навыки развивали тренинговыми программами, которые самостоятельно разрабатывали и проводили для сотрудников. На это никогда не было жалко тратить ресурсы, так как все руководители понимают: «Что посеешь, то и пожнешь».

Описание подхода. Наиболее практически применимая рекомендация, которую можно с уверенностью дать, – подбирать команду до тех пор, пока качество работы ваших сотрудников не будет превосходить ваши ожидания. Изменение организационной структуры не должно вызывать стресс у руководителя. Если ваши лидеры не справляются – меняйте.

Мы брали на работу тех, кто хотел удивлять своими результатами. Мы не занимались воспитанием сотрудников и работали с теми людьми, кто хотел работать. Сотрудников, которые не хотели делать свою работу «на отлично», мы просили покинуть команду. Нужно учитывать, что просто собрать группу умных и образованных людей недостаточно, чтобы получилась команда. Все не будут одинаково идеальны во всем. У каждого члена команды есть свои сильные и слабые стороны. Задача менеджера, не тыкать в ошибки, а использовать сильные стороны своих людей и привлекать их там, где возможно максимально использовать их навыки. Например, кто-то хорошо и с удовольствием пишет, а кто-то визуализирует материалы. Первому лучше поручить работу над нарративами, а второму – над слайдами.

Набор навыков – отнюдь не единственный критерий отбора в команду. Многие современные компании формализовали свои культурные принципы и проводят отбор сотрудников в том числе на основании соответствия характера сотрудников компании этим принципам. Мы не редко были свидетелями того, как лидеры очень быстро избавлялись от токсичных сотрудников, негативно влияющих на коллективных дух и общую эффективность.

Пример. Я помню, как на одном проекте, когда я работал в EY, нам пришлось за 1,5 месяца перебирать до 5 человек на одно место в команде из 6 человек, пока не удалось выявить подходящего по навыкам и качествам сотрудника.

В конечном счете своей командой мы решали самые разнообразные задачи, работали качественно, с интересом, привлекая различных специалистов:

1. Открыли консалтинговую кафедру Accenture в НИУ-ВШЭ, чтобы консультанты практики Управления цепями поставок проводили занятия и выявляли «звезд» с целью дальнейшего найма. Мы проводили семинары по управлению логистикой, закупочной деятельностью, планированию и управлению запасами, а также LSS. С интерактивными играми, которые мы специально адаптировали под занятия. Впоследствии это дало свои плоды – в течение одного года я привел и нанял в свою практику 12 студентов, которых выбрал среди лучших.

2. Организовали и провели 26 мастер-классов в НИУ ВШЭ от топ-менеджеров крупных компаний различных индустрий: директор по закупкам Сбербанка, директор по развитию «Мегафон», операционный директор Dtek (крупная энергетическая компания – монополист на Украине), директор по продажам Quintiq (ИТ-компания, которая разрабатывает и внедряет решения для крупных индустриальных компаний), директор по операциям «ВымпелКом» и другие.