Полная версия:

Концепции и технологии цифровизации машиностроительного предприятия. Учебное пособие

Концепции и технологии цифровизации машиностроительного предприятия

Учебное пособие

Павел Ведмидь

© Павел Ведмидь, 2024

ISBN 978-5-0064-2819-5

Создано в интеллектуальной издательской системе Ridero

Введение

В области конструкторско-технологической подготовки производства уже привычными стали аббревиатуры CAD/CAM/CAE/PDM/PLM. При этом PLM (Product Lifecycle Management) – управление жизненным циклом изделия – включает в себя все системы, ранее перечисленные. Однако PLM – это не единая система, а методология комплексного применения современных информационных технологий c упором на управление данными об изделии. PLM предполагает новые методы работы с информацией об изделии, позволяя тесно увязать ее с процессами, обеспечивая одновременный доступ к данным разных категорий сотрудников и реализацию в полной мере принципов параллельного проектирования изделий.

Многие долгосрочные преимущества внедрения систем управления жизненным циклом изделия (PLM) не удастся реализовать без наличия исчерпывающей стратегии цифрового производства. Цифровое производство – ключевое место интеграции PLM с различными технологическими системами и оборудованием, обеспечивающее обмен данными об изделии между конструкторами и технологами. Подобный обмен позволяет предприятиям достичь заданных целей в плане сроков разработки и объемов выпуска, а также добиться снижения себестоимости благодаря устранению дорогостоящих изменений, вносимых на этапах процесса разработки.

Совместная работа различных ИТ систем предприятия может быть организована по разному. Для этого используются различные концепции. Это и цифровые двойники, цифровая трансформация, Индустрия 4.0 и др.

С жизненным циклом изделия или ЖЦИ в большей степени работают PLM системы. Добавление к рассмотрению других жизненных циклов (ЖЦ), например ЖЦ производства позволит правильно организовать взаимодействие этих циклов. Для сложных изделий не все компоненты изготавливает головное предприятие. Довольно много компонентов изготавливают поставщики. Работа с поставщиками – это чаще всего область ERP систем. Иногда говорят и о специализированных CSM системах, но на практике они обычно выступают подсистемой ERP системы. Однако, и ERP, и CSM не рассматривают технический уровень производства поставщиков. Т.е жизненные циклы (своего) производства и жизненные циклы цепочки поставок должны быть связаны с ЖЦИ.

Рассмотрению различных концепций взаимодействия промышленных ИТ систем и посвящена глава 1. PLM системы оказываются центральным элементом такого взаимодействия, потому основные функции PLM систем рассмотрены в главе 2.

Сложное наукоемкое машиностроение выдвигает дополнительные требования, а для их учета появились дополнительные подходы, обычно реализуемые в PLM системах. Они и рассмотрены в главе 3.

Обычно почти независимо от PLM рассматриваются системы управления предприятием и производством – обычно это ERP и MES. Поддержка процессов управления материальными ресурсами, финансовыми потоками, складским хозяйством, основными фондами, персоналом, планированием производства, сбытом и обслуживанием продукта относится к компетенции ERP-систем (Enterprise Resource Planning – управление ресурсами предприятия). Собственно с производством работают MES-системы (Manufacturing Execution System – производственная исполнительная система), которые предназначены для оперативного управления производством в реальном времени; обеспечивают оптимизацию управленческих решений с учетом текущей информации о состоянии оборудования и производственных процессов. Эти системы кратко рассмотрены в главе 4 в основном в свете взаимодействия с PLM системами.

В некоторых отраслях промышленности вопросы менеджмента качества достаточно жестко регламентированы и связаны как с техническими требованиями к изделию, так и с особенностями производства компонентов изделия. Например, так сделано в стандарте поставщиков автокомпонентов IATF 16949. Стандарт предписывает сертификацию производства поставщика в свете возможности изготовления компонентов надлежащего качества, в заданные сроки и в требуемых объемах. Для поддержки этого стандарта даже появились специализированные системы – QMS системы. Они и рассмотрены в главе 5.

В главе 6 рассмотрены отдельные аспекты интеграции PLM, MES, QMS систем, а также особенности ведения проектов внедрения таких систем.

Все главы завершаются контрольными вопросами для закрепления материала.

Глава 1. Концепции цифровизации производственного предприятия

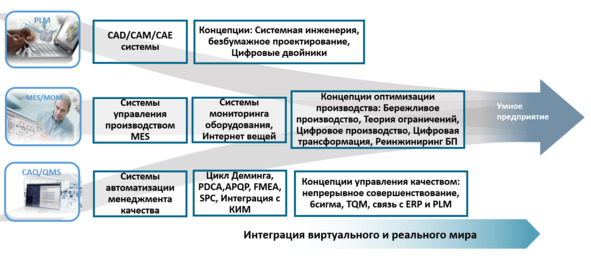

Рис. 1.1. Умное производство – взаимосвязь концепций и технологий

1.1 Умное производство (Smart manufacturing)

Умное производство отличается от других технологических производственных парадигм, оно определяет видение производства следующего поколения с расширенными возможностями. Оно основано на новых информационных и коммуникационных технологиях и поддерживается за счет сочетания особенностей более ранних производственных парадигм. К более ранним можно отнести гибкое производство, бережливое производство, цифровое производство, быстрореагирующее производство, Индустрия 4.0, цифровые двойники и др.

Кратко это показано на рис. 1.1

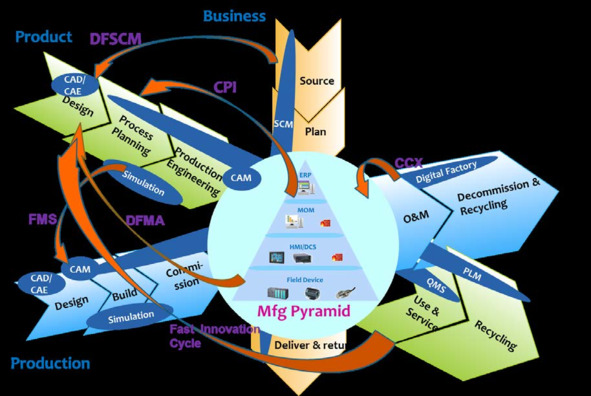

Умное производство охватывает широкий спектр систем в производственном бизнесе, включая производственные, управленческие, проектные и инженерные функции. На рис. 1.2 показаны три линейки задач, которые работают совместно в рамках умного производства [1]. Каждая линейка – продукт (зеленая), производственная система (синяя) и бизнес (оранжевая) – отображается в пределах его собственного жизненного цикла. Жизненный цикл продукта связан с информационными потоками и элементами управления, начиная с ранней стадии проектирования продукта и продолжая вплоть до окончания срока службы продукта. Жизненный цикл производственной системы фокусируется на проектировании, развертывании, эксплуатации и выводе из эксплуатации всего производственного объекта, включая его системы. Бизнес-цикл затрагивает функции взаимодействия поставщиков и клиентов. Каждое из этих измерений играет важную роль в вертикальной интеграции оборудования и корпоративных систем в так называемую Производственную пирамиду.

Исторически сложилось так, что эти аспекты рассматривались как отдельные области. Действительно, интеграция даже по одному из этих направлений является нетривиальной задачей, и над ней ведется активная работа. Заметим, что организации, которые были созданы для интеграции отдельных аспектов этой экосистемы, расширяют свои возможности, чтобы охватить цифровые потоки (digital thread) во всех измерениях (оранжевые стрелки на рисунке 1). Парадигмы, такие как непрерывное совершенствование процесса (CPI – continuous process improvement), гибкое производство (FMS – flexible manufacturing) и проектирование для производства и сборки (DFMA – design for manufacturing and assembly) основаны на обмене информацией между измерениями, как показано на рисунке 1. Более тесная интеграция внутри и по всем трем измерениям приведет к более быстрым циклам создания инновационных продуктов, более эффективным цепочкам поставок и большей гибкости производственных систем.

Рис. 1.2. Взаимодействие жизненных циклов продукта, производственной системы и бизнес-цикла [1]

Жизненный цикл продукта в контексте умного производства включает 6 этапов: проектирование, планирование процесса, проектирование производства, изготовление, использование и обслуживание, а также окончание срока службы и утилизация. Существующие стандарты, особенно в области автоматизированного проектирования (CAD), автоматизированного производства (CAM) и автоматизированных технологий (CAx), в целом значительно повысили эффективность проектирования. Кроме того, эти стандарты повышают точность моделирования и сокращают циклы внедрения инноваций в продукцию, тем самым напрямую повышая гибкость производственной системы и качество продукции. Достижения в этой области привели к появлению новой парадигмы разработки продукта, известной как разработка на основе моделей или предприятие, или MBE (model-based engineering or enterprise).

Типичные этапы жизненного цикла производственной системы включают проектирование, сборку, ввод в эксплуатацию, ввод в эксплуатацию и вывод из эксплуатации. Производственные системы и оборудование, как правило, предназначены для производства семейства продуктов. Степень гибкости производства – насколько адаптивна производственная система в ответ на рыночные и изменения в цепочке поставок – это ключевое проектное решение, которое влияет не только на стоимость, но и на продолжительность жизненного цикла производственной системы. Этап ввода в эксплуатацию включает тестирование всей производственной системы, включая оборудование, установку и оборудование, и передачу системы в эксплуатацию. Система проверяется на работоспособность в соответствии с проектными целями и спецификациями. После ввода в эксплуатацию производственная система переходит в режим устойчивого состояния операционной деятельности и технического обслуживания. Когда происходят радикальные внутренние или внешние изменения, например, если основные подсистемы выходят из строя или целевая группа продуктов постепенно исчезает с рынка, срок службы продуктовой системы подходит к концу. На этом этапе производство прекращается навсегда или система перерабатывается.

Этапы бизнес цикла включают планирование, ресурсы, изготовление, поставка, возврат (Plan-Source-Make-Deliver-Return cycle) для управления производственной цепочкой поставок.

Производственная пирамида является ядром цифрового предприятия и является местом, где сходятся и взаимодействуют жизненный цикл продукта, производственный жизненный цикл и бизнес-цикл. Обычно эта пирамида и определяет иерархию производственных ИТ систем и известна как стандарт ISA95.

В настоящее время активно обсуждается необходимость замены этого стандарта. Информационные модели, представляющие интеллектуальные устройства в цехах и производственных службах, также необходимы для повышения производительности и гибкости за счет поддержки реконфигурации оборудования, а также обеспечения более оптимального поддержания работоспособности. По мере того, как эти системы систем вступают в силу, интеллектуальная машинная коммуникация стандарты наряду с архитектурной структурой позволят автоматизировать контроль на системном уровне и обеспечить прозрачность данных от самых низких уровней производства до более высоких уровней контроля.

Такой попыткой и является новая модель от ассоциации MESA.

1.2 Модель умного производства от MESA

В конце 2021 г. ассоциация MESA анонсировала новую модель умного производства (Smart Manufacturing), которая и ставит целью разобраться со всеми модными концепциями.

MESA традиционно занимается системами класса MES, а также продвигает широко известный стандарт ISA95, позволяющий реализовать взаимодействие между корпоративными информационными системами (ERP) и системами управления производством (MES). Обычно модель ISA95 представляют в виде пирамиды: системы дискретной автоматизации (датчики, контроллеры, приводы, SCADA-системы и т.д.) занимают уровни 1 и 2, MES – уровень 3, ERP и PLM – уровень 4.

Новая модель Smart Manufacturing выходит за рамки технологий и MES, включая цепочку поставок, обеспечение качества, инжиниринг, аналитику, исследования и разработки и многие другие области, а не только производство. В настоящее время синергия новых технологий является одним из ключевых факторов для развития умного производства. Однако мало применить новые технологии, необходимы организационные мероприятия, которые усилят эффект от современных достижений.

Модель MESA для умного производства объединяет три взаимосвязанные категории. На рис. 1.3 они показаны в виде трех барабанов, которые взаимодействуют между собой в процессах перехода от бизнес-целей к результатам производства [2]. Первая категория – это жизненные циклы (Lifecycles). Причем речь не только о жизненном цикле изделия (ЖЦИ). Жизненные циклы распространяются на все бизнес-процессы и потоки создания ценности, необходимые для производства. Концепция Smart Manufacturing призвана повысить связность и прозрачность во всех измерениях предприятия, влияя на жизненные циклы всех объектов и субъектов производственного процесса.

Рис. 1.3. Модель MESA для умного производства (вариант на русском языке дан по [2])

Новая модель рассматривает жизненные циклы: изделий, цепочки поставок, производства, производственных активов, «заказ-деньги», персонал.

Любая производственная среда включает составляющие производственного процесса, которые взаимосвязаны между собой. По этой причине модель также включает набор потоков информации между объектами, жизненные циклы которых рассматриваются (Cross-Cycle Threads), а именно: качество, соответствие нормативам, моделирование / симуляция, аналитика, цифровой двойник / поток, электроэнергия, безопасность.

Потоки информации помогают связать воедино функции различных производственных процессов и объектов для достижения конкретных целей, таких как предписанные уровни качества, соответствие нормативным требованиям или снижение энергопотребления. Некоторые потоки информации имеют глобальные цели, такие как задачи аналитики, безопасности и т. д. Концепция гарантирует, что все участвующие в производственном процессе объекты и субъекты согласованно, а не независимо.

Умное производство также обеспечивается современными технологиями. Новая модель MESA учитывает эти технологии: Industrial Internet of Things (IIoT), большие данные, технологии искусственного интеллекта, беспроводные технологии передачи данных, блокчейн, облачные технологии, аддитивные технологии, роботизация, виртуальная и дополненная реальность.

Жизненные циклы

Жизненным циклом изделия (ЖЦИ) обычно занимается PLM система. Но как показывает практика в тени остается собственно производство. И в большинстве случаев связка PLM – MES не работает. Новая модель призвана исправить ситуацию.

Добавление жизненного цикла (ЖЦ) производства позволит правильно организовать взаимодействие этих циклов. PLM – это система (или набор систем) уровня предприятия или даже холдинга. MES – это система уровня цеха или участка, то есть в общем случае на предприятии будет несколько MES, и даже если они созданы на одной платформе, то все равно это разные системы. В такой постановке публикации практически отсутствуют. Для сложных изделий не все компоненты изготавливает головное предприятие. Довольно много компонентов изготавливают поставщики. Работа с поставщиками – это чаще всего область ERP-систем. Иногда говорят и о специализированных SCM системах, но на практике они обычно выступают подсистемой ERP системы. Однако, и ERP, и SCM не рассматривают технический уровень производства поставщиков. Другими словами, жизненные циклы (своего) производства и жизненные циклы цепочки поставок должны быть связаны с ЖЦИ.

Такое взаимодействие наиболее полно регламентировано в стандарте поставщиков автокомпонентов IATF 16949. Стандарт предписывает сертификацию производства поставщика в свете возможности изготовления компонентов надлежащего качества, в заданные сроки и в требуемых объемах. Для поддержки этого стандарта даже появились специализированные системы менеджмента качества – QMS (подробнее смотри главу …). Фактически в QMS есть элементы и ЖЦИ, и ЖЦ производства и ЖЦ цепочки поставок. Но это только в одной отрасли. Есть попытки распространить опыт автопрома на авиационную промышленность (стандарты серии AS/EN9100) и на производителей железнодорожной техники (ISO TC 22163), но пока в меньшей степени.

Для взаимодействия разных жизненных циклов в новой модели есть отдельная категория – межцикловые потоки (рисунок). Рассмотрим их подробнее.

Межцикловые потоки информации

Отметим, что темы «качество» (Quality) и «соответствие нормативам» (Compliance) в новой модели MESA даны первыми. Предполагаем, что по степени важности. Это инструменты взаимодействия разных ЖЦ, причем уже в значительной степени формализованных в стандартах менеджмента качества и в QMS.

Далее идут «моделирование/симуляция» (Modeling / Simulation) и «цифровые двойники/цифровые потоки» (Digital Twin / Thread).

В настоящее время больше известны цифровые двойники изделия. Обычно постановка вопроса направлена на использование CAE систем с целью замены реальных испытаний виртуальными. Тема актуальная, но не затрагивает производство. Также не рассматриваем цифровые двойники для стадии эксплуатации изделий. Сконцентрируемся на производстве.

Цифровым двойникам производства посвящены работы Фролова В. Б., например [3]: «На стадии управления жизненным циклом изделия (PLM) создается так называемый цифровой двойник изделия, а на стадии организации производства и изготовления формируется цифровая модель материальных потоков, представляющая собой цифровой двойник производственной системы». И реализуется это обычно с помощью MES. Производственная система машиностроительного предприятия на этапе ее эксплуатации подвержена функциональным и структурным изменениям из-за технического перевооружения, изменения номенклатуры и программы выпуска. В результате этих изменений создаются новые конфигурации производственной системы. Цифрой двойник производственной системы отражает ее конкретную конфигурацию. Он позволяет проводить необходимые расчеты для принятия управленческих решений, отображать в режиме реального времени производственные процессы, протекающие в производственной системе, проводить различные эксперименты типа «что, если» путем математического моделирования производственных процессов.

Однако и здесь нет однозначного ответа на вопрос: в какой системе осуществляется контроль качества и как это связано с управлением качеством. Проведение контроля с фиксацией прослеживаемости – одна из функций MES. Работа с браком – тоже задача MES (но без долговременных мероприятий). Поиск причины брака может занимать длительное время и требует анализа, командной работы и т. д. Это выполняется в QMS. В качестве долговременных мероприятий могут быть запросы в PLM систему на изменение конструкции или технологии для снижения вероятности отказов. QMS – более глобальная система, по сравнению с MES. Она может объединять несколько площадок, на которых разные системы класса MES или их нет вообще. Если какие-то детали можно производить на разных площадках, то анализ рисков и планирование контроля в общем случае могут сильно различаться. Такой анализ может помочь в принятии решений о переносе производства на ту или иную производственную площадку и т. д.

Производственная трансформация

С цифровыми двойниками тесно связано и понятие цифровой трансформации. Нас интересует его применение для машиностроения, называемое производственной трансформацией. Вот определение от аналитической компании LNS [4] «Производственная трансформация – это проактивный и скоординированный подход к использованию цифровых технологий для постепенного улучшения в производственных операциях».

Эксперты LNS выделяют четыре стадии в области производственной трансформации: инкубационная (Incubate), доказательная (Prove), масштабирование (Scale), внедрение (Embed).

На первой стадии практически каждое промышленное предприятие, которое инициирует трансформацию, делает это, формируя программу промышленной трансформации. Часто это выполняется силами внешних консультантов. Целью является тестирование технологии на пилотных проектах. На второй стадии программы надо перейти от презентаций к фактическому успеху внедрения (даже если он небольшой). Нужны быстрые решения и они, как правило, развертываются на самых технически продвинутых заводах, которые можно назвать маяками.

Третья стадия (scale) программы выходит за рамки технической конвергенции операционных технологий (OT) и информационных технологий (IT) и переходят к организационной конвергенции. Это первый этап, когда промышленные организации реально начинают свою трансформацию. Глубокое и широкое взаимодействие с оперативным персоналом становится центральным элементом программы. Нужны инвестиции в «инфраструктуру» (сбор данных, обработка, контекстуализация и т. д.) без прямой и немедленной окупаемости. И на четвертой стадии проходит собственно внедрение. Здесь пересматривается сама программа трансформации и упор делается на пересмотре стандартных операционных процедур по всей компании.

В исследовании отмечается, что положительное влияние на финансовые показатели компании в виде увеличения выручки, снижения себестоимости реализованных товаров и увеличения операционной маржи – реализуются на последних двух этапах трансформации. Между стадиями 2 и 3 требуется кардинальное перестроение бизнес-процессов. Производители должны перестроить свои команды, бизнес-процессы, стратегии и методологии. Фактически речь идет о реинжиниринге бизнес-процессов. Этот очень важный инструмент призван настроить межцикловые потоки данных в рассматриваемой модели.

Реинжиниринг процессов необходим и для использования новых технологий в существующем производстве, через него и происходит связывание всех трех категорий новой модели умного производства.

1.3 Автоматизация, цифровизация, цифровая трансформация

Рассмотрим определения этих понятий.

Автоматизация – это замена действий людей, направленных на сбор и обработку данных, работой системы. При этом сам результат и качество процесса остаются неизменными. Меняется только количество человеческих усилий. Как результат, можно снизить потребность в персонале.

Цифровизация – это изменение модели управления процессом через работу с данными. С помощью цифровизации можно влиять как на качество, так и на стоимость результата процесса (не только за счет сокращения количества людей). Сам результат (продукт на выходе) при этом остается неизменным.

Цифровая трансформация – это изменение процесса для получения альтернативного результата. Фактически подключается реинжиниринг бизнес-процессов.

Цифровая трансформация требует определенного уровня зрелости предприятия (о уровне зрелости поговорим отдельно – пока в разработке). Самый доступный путь – это заниматься проектами цифровизации, которые будут готовить базу для дальнейшей трансформации.

Хорошо структурированная работа по цифровизации производственных предприятий выполнена совместно специалистами компаний Autodesk, Solver и Московской школы управления (МШУ) Сколково [5].

В целом цифровая трансформация – это трансформация бизнеса путем пересмотра бизнес-стратегии, принятие новых моделей развития бизнеса, операций, продуктов, маркетингового подхода, целей и т. д. путем принятия передовых производственных технологий. Она призвана ускорить продажи и рост бизнеса.

Новая модель развития основывается на использовании передовых производственных технологий (Advanced Manufacturing Technologies), представляющих собой сложный комплекс мультидисциплинарных знаний, наукоемких технологий и систем, интеллектуальных ноу-хау, полученных с помощью длительных и дорогостоящих научных исследований, эффективного применения концепции открытых инноваций и трансфера передовых наукоемких технологий.

Передовые производственные технологии умного производства в первую очередь включают в себя:

• цифровое проектирование, включая компьютерное моделирование (Computer-Aided Design, CAD), компьютерный и суперкомпьютерный инжиниринг (Computer-Aided Engineering, CAE, и High-Performance Computing, HPC), технологии оптимизации (Computer-Aided Optimization, CAO), бионический (генеративный) дизайн (Bionic / Generative (Simulation&Optimization) -Driven Bionic / Generative Design), цифровые двойники (Digital Twin);

• большие данные (Big Data), генерацию «умных» больших данных (Smart Big Data) на основе цифровых двойников;

• промышленные датчики и индустриальный интернет (IIoT);

• новые материалы (в первую очередь композиционные материалы, метаматериалы, металлопорошки для аддитивного производства);

• аддитивные и гибридные технологии;

• гибкие производственные ячейки, робототехнические комплексы;

• информационные системы управления производством и предприятием;

• технологии виртуальной и дополненной реальности;