Полная версия:

Центробежные насосы, самоочищающиеся фильтры

Центробежные насосы, самоочищающиеся фильтры

Борис Колесников

© Борис Колесников, 2023

ISBN 978-5-0050-2238-7

Создано в интеллектуальной издательской системе Ridero

Аннотация

Предлагаемая читателю книга состоит из 3-х частей. В первой части книги приведены данные об износостойкости материалов, применяемых в гидромашиностроении, и о видах износа основных деталей центробежных насосов общепромышленного назначения; рассмотрены некоторые способы формообразования сварно-штампованных и сварно-литых рабочих колёс центробежных насосов различной быстроходности и даны рекомендации по модернизации центробежных насосов и повышению эффективности их эксплуатации в условиях Средней Азии. Во второй части изложены результаты стендовых испытаний модели центробежного регулируемого насоса с изменяемой геометрией спирального отвода и показаны возможности создания сварно-штампованных конструкций центробежных насосов и применения в них армированных эластомеров. В третей части дано описание конструкций самоочищающихся фильтров для систем техводоснабжения насосных станций и входных фильтров для насосов.

Книга предназначена для разработчиков насосного и фильтровального оборудования, проектировщикам и эксплуатационному персоналу насосных станций.

БИОГРАФИЯ

Фото: Колесников Б. И.

АВТОР – Колесников Борис Иванович, гражданин Германии, родился 9 апреля 1938 года в г. Катта-Кургане Самаркандской области, Республика Узбекистан. Родители- Иван да Марья.

Образование.

В 1964 г. окончил Московский Энергетический институт им. Молотова, Энергомашиностроительный факультет по специальности «Гидравлические турбины и другие гидравлические машины»

Трудовая деятельность.

Согласно записям в трудовой книжке занимал следующие должности: слесарь по монтажу гидросилового оборудования (Бухтарминская ГЭС);, в Ленинграде – ст. техник конструкторского отдела ЛМЗ; прораб СГЭМ на строительствах Ингури ГЭС в Грузии, Чарвакской ГЭС в Узбекистане, ГЭС Тхак Ба во Вьетнаме; В Ташкенте – мастер по ремонту гидросилового оборудования ГЭС Узбекистана, начальник производственного отдела треста, главный специалист отдела, заведующий лабораторией центробежных насосов, главный

конструктор проекта, заведующий конструкторским отделом,

4

председатель инженерного кооператива «Водмашсервис», директор

ООО «Водмаш». В г. Джизаке – заведующий гаражом.

Награды.

В 1970 г. награждён Правительством ДРВ медалью «Дружба» за участие в строительстве ГЭС Тхак Ба

Судимость.

«Отсидент ни за что»: якобы за нарушение правил техники безопасности был необоснованно приговорен Той-Тепинским райсудом Ташкентской области 2 годам условно и для отбытия наказания сослан из Ташкента в г. Джизак, Самаркандской области. Приговор был опротестован Генеральной Прокуратурой СССР протестом №12/4220—83 от 5.07.85. Кроме того, Узсовпроф своим письмом №02-11-06/1512 от 27.09. 85 подтвердил, что «т. Колесниковым Б. И. не были допущены нарушения нормативных актов об охране труда».

Изобретения.

Имеет около 50 изобретений несколько статей в области гидромашиностроения и эксплуатации гидросилового оборудования.

Литературная деятельность.

Автор пяти книг. Кроме того, в Интернете опубликовано несколько статей на общеполитические и технические темы (см. сайт «БИКОЛ В ИНТЕРНЕТЕ»).

В 1997 г. эмигрировал из Узбекистана в Германию.

C апреля 2018 года инвалид 2-й группы (после инсульта).

«Новое» – это хорошо забытое «старое» [1]

ЧАСТЬ 1

РЕКОМЕНДАЦИИ ПО ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ

(в условиях Средней Азии)

Ключевые слова и рисунки:

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ДВУСТОРОННЕГО ВХОДА, МЕЛИОРАТИВНЫЕ НАСОСНЫЕ СТАНЦИИ, ИЗНОС БАЗОВЫХ ДЕТАЛЕЙ НАСОСА, ИЗНОСОСТОЙКОСТЬ МАТЕРИАЛОВ, РАБОЧИЕ КОЛЁСА СВАРНОЙ КОНСТРУКЦИИ, ЦЕЛЬНОСВАРНОЙ РОТОР НАСОСА, УПЛОТНИТЕЛЬНЫЕ КОЛЬЦА С ПОРОГОМ, САЛЬНИКОВЫЕ УПЛОТНЕНИЯ, ТЕХНИЧЕСКОЕ ВОДОСНАБЖЕНИЕ, РЕКОМЕНДАЦИИ

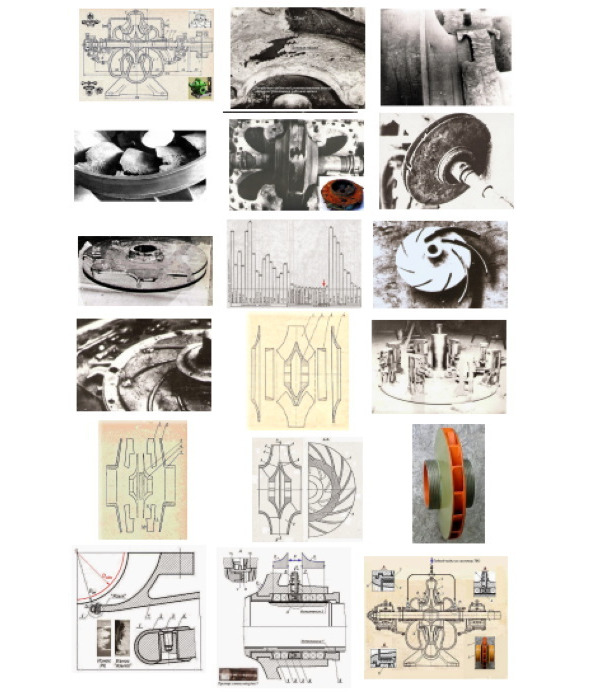

Ключевые рисунки

1.1. ПРЕДИСЛОВИЕ

В 1987 г., в ПКТБ «Узводприборавтоматика»* на базе новых для того времени технических решений, защищённых авторскими свидетельствами на изобретения, были разработаны рекомендации по повышению технического уровня эксплуатации насосного оборудования мелиоративных насосных станций. [2]

К сожалению, упомянутые рекомендации не заинтересовали водохозяйственные организации и предприятия Центральной Азии и были незаслуженно забыты.

Примечание: В годы перестройки ПКТБ «Узводприборавтоматика» (г. Бектемир, Ташкентская обл.) прекратило своё существование.

Из рассмотрения размещённых в сети Интернет многочисленных информационных материалов можно установить, что конструкция и технические характеристики центробежных насосов двустороннего входа, применяемых на мелиоративных насосных станциях, практически не изменились и находятся на уровне параметров насосного оборудования, освоенного машиностроением СССР ещё в довоенные годы прошлого века [3], [4].

Основным недостатком указанных насосов является их низкая износостойкость (при наличии в перекачиваемой воде абразивных частиц), вследствие чего в процессе эксплуатации происходит интенсивный износ проточной части, что приводит к значительным непроизводительным затратам на электроэнергию и к дополнительным расходам на техническое обслуживание.

В связи с постоянным ужесточением требований международных и Европейских норм (ISO и EN) к энергоэффективности и качеству центробежных насосов, актуальность публикуемых в сети Интернет давно известных рекомендаций по повышение эффективности эксплуатации центробежных насосов, не вызывает сомнений. (Это именно тот случай, когда «Новое – это хорошо забытое старое»)

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА

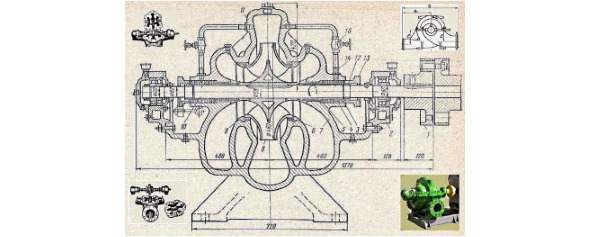

Типовая конструктивная схема центробежного насоса двустороннего входа изображена на рис. 1.1. Насос состоит из корпуса 7, крышки 11 и ротора насоса 10, включающего рабочее колесо 8, расположенное на валу между защитными втулками 3, закреплёнными на валу специальными гайками 12 с левой и правой резьбой и шарикоподшипниками 13 установленными на обоих концах вала 10. Ротор насоса 10 установлен и закреплён в корпусах подшипников 2. Уплотнение рабочего колеса 8 относительно корпуса 8 и крышки 11 выполнено щелевым и состоит из подвижных уплотнительных колец 6 и неподвижных уплотнительных колец 9, установленных в специальных посадочных местах корпуса 7. Уплотнение вала ротора насоса 10 выполнено сальниковым и состоит из грунд-буксы 5, набора колец 3 сальниковой набивки, кольца 4 гидравлического затвора и нажимной крышки 13. Охлаждение сальника осуществляется перекачиваемой водой, поступающей к сальнику через отверстия в крышке насоса 11 и трубки 14, имеющих краники 15 для регулирования величины давления в гидравлическом затворе 4. [5], [6]

Рис. 1.1. Центробежный насос двустороннего входа (12НДс)

1- полумуфта; 2- корпус подшипника; 3- сальниковая набивка; 4- кольцо гидравлического затвора; 5- букса сальника; 6- подвижное уплотнительное кольцо; 7- корпус; 8- рабочее колесо; 9- неподвижное уплотнительное кольцо; 10- вал ротора насоса; 11- крышка насоса; 12- специальная гайка; 13- крышка сальника; 14- трубка подвода воды к гидравлическому затвору; 15- краник

С целью обеспечения ремонтопригодности ротора насоса без отсоединения от входного и выходного патрубков корпуса насоса всасывающего и напорного трубопроводов, крышка насоса 11 присоединена к корпуса насоса 7 посредством фланцевого соединения, расположенного в горизонтальной плоскости, проходящей через ось вращения ротора.

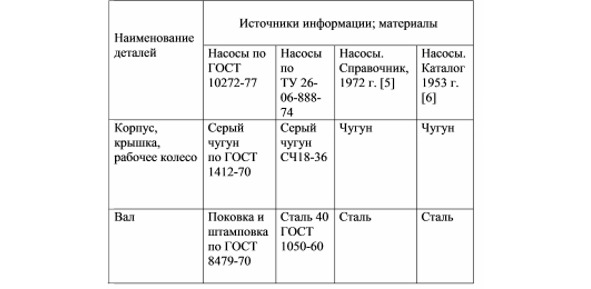

В качестве основного конструкционного материала для изготовления базовых деталей центробежных насосов типа Д нормативными документами рекомендуется применять (за исключением вала) серый чугун (см. таблицу 1.1).

Таблица 1.1

Широкое применение серого чугуна для изготовления центробежных насосов обусловлено его высокими литейными свойствами, позволяющими получать качественные отливки рабочих колёс и корпусов, имеющих сложную пространственную конфигурацию проточной части.

3. ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА НА МЕЛИОРАТИВНЫХ НАСОСНЫХ СТАНЦИЯХ

Рост производства сельскохозяйственной продукции в республиках Средней Азии в значительной степени был обусловлен внедрением машинного орошения и введением в оборот дополнительных орошаемых посевных площадей за счёт строительства и ввода в эксплуатацию крупных, средних и мелких мелиоративных насосных станций.

По опубликованным данным [7] в республике Узбекистан суммарный объём воды, перекачиваемой насосами, составлял около30 куб. км (по состоянию на 1998 г). Общее количество насосных станций составляло 1133 шт., в том числе: крупных – 76 шт; средних – 496 шт. мелких – 591 шт. Установленная мощность насосных станций составляла – 3256 тыс. кВт, в том числе – крупных н.с. – 1924 тыс. кВт; расход электроэнергии— 6895 млн кВт. час; стоимость электроэнергии, затраченной на подъём воды, – 296,46 млн. долларов США.

Общее количество насосных станций в Республике Таджикистан на 01.01.2011 г. составляло 448 шт., на которых установлено1866 агрегатов различных марок и производительностей [8].

Значительное развитие машинное орошение получило также в других республиках Центральной Азии: в Казахстане, Кыргызстане и Туркменистане.

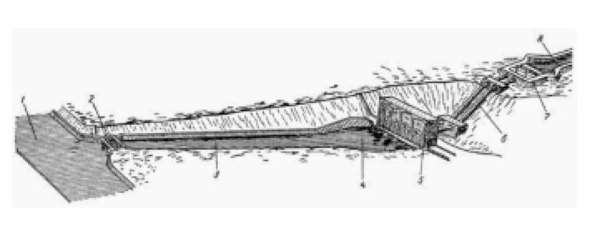

Пример компоновки крупной насосной станции представлен на рис. 1.2.

Рис. 1.2. Схема насосной станции

1 – канал; 2 – водозаборное устройство; 3 – подводящий канал; 4 – аванкамера; 5 – насосная станция; 6 – напорный трубопровод; 7 – напорный бассейн; 8 – магистральный канал [9]

Как правило, подавляющее большинство средних и мелких, а также некоторых крупных мелиоративных насосных станций, например насосная станция машинного канала «Аму-Занг» в Узбекистане, оборудованы насосными агрегатами укомплектованными центробежными насосами двустороннего входа типа Д, рис. 1.1, конструкция которых обеспечивает значительные удобства технической эксплуатации и ремонта.

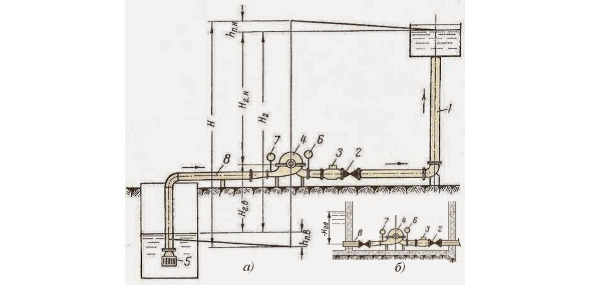

Схема установки центробежного насоса с положительной и с отрицательной высотами всасывания показана на рис. 1.3.

Рис. 1.3. Схема установки центробежного насоса двустороннего входа [10]

а) — с положительной геометрической высотой всасывания б) – с отрицательной геометрической высотой всасывания

1 – напорный трубопровод; 2 – задвижка; 3 – обратный клапан; 4 – насос; 5 – приемный клапан; 6 – манометр; 7– вакуумметр; 8- всасывающий трубопровод; Н – напор насоса; Нг. в – геометрическая высота всасывания; Нг. н – геометрическая высота нагнетания; Нг – геометрическая высота подъема; hпв — гидравлические потери на входе в насос; hпн – гидравлические потери в насосе и в напорной линии

4. ИЗНОС ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА

Согласно ГОСТ 10272—87 центробежные насосы двустороннего входа предназначены для перекачивания воды не содержащих твёрдых включений по массе более 0,05%, размеру более 0,2 мм и микротвёрдостью более 6,5 Гпа (650 кгс/мм²). Последнее требование во многих случаях невыполнимо, так как в условиях Центральной Азии, особенно в бассейне реки Аму-Дарьи, вода, подаваемая на орошение сельскохозяйственных культур, имеет повышенную мутность (от 2500 до 4000 г/м3) и содержит значительное количество твёрдых абразивных частиц [11].

Под воздействием твёрдых абразивных частиц происходит интенсивный гидроабразивный износ проточной части насосов, сопровождаемый значительным уменьшением подачи и снижением КПД насосов, что приводит существенному ухудшению технико-экономических показателей эксплуатации насосных станций.

Износ – изменение размеров, формы, массы деталей или состояния их поверхностей в процессе эксплуатации механизмов и машин.

Износ лопастных гидромашин (насосов и гидротурбин) является следствием сложных физико-химических процессов, происходящих при их взаимодействии с окружающей средой, и характеризуется необратимыми изменениями первоначальных размеров геометрической формы базовых деталей.

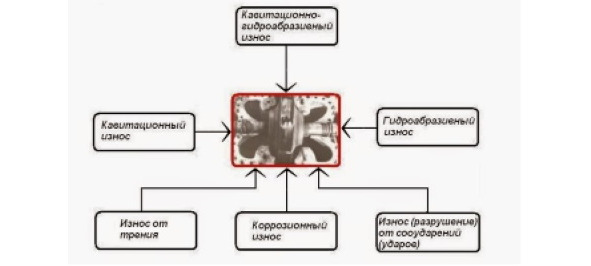

Классификация видов износа лопастных гидромашин и технико-экономические последствия износа их проточной части подробно изложены в специальной технической литературе [12], [13], [14], [15], [16]. В зависимости от физико-химических явлений, вызывающих изменение формы и размеров деталей, общий износ лопастных гидромашин является следствием следующих видов износа: гидроабразивного, кавитационного, кавитационно-гидроабразивного, коррозионного, абразивного, контактного, а также износа (разрушения) от соударения с посторонними предметами.

а) Гидроабразивный износ, см. рис. 1.4, 1.5 и 1.6, обусловлен, главным образом, режущим воздействием на детали гидромашин твёрдых частиц, содержащихся в перекачиваемой жидкости. Интенсивность гидроабразивного износа зависит от концентрации, плотности, геометрической формы и размера твёрдых частиц, а также от механических свойств материала деталей и частоты вращения ротора гидромашины.

Интенсивность гидроабразивного износа возрастает при возникновении химической коррозии металла, возникающей от воздействия солей и растворённого воздуха, которые содержатся в перекачиваемой жидкости.

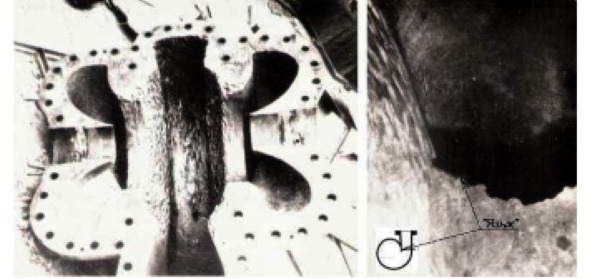

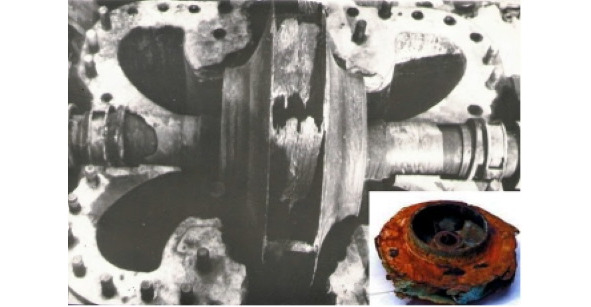

Рис. 1.4. Гидроабразивный износ спирального отвода центробежного насоса двустороннего входа

Рис. 1.5. Гидроабразивный износ стенок «боковой пазухи» и «языка» спирального отвода насоса 24НДс (Река Аму-Дарья, насосная станция «Аму-Занг I»

Рис. 1.6. Гидроабразивный износ уплотнительных колец щелевого уплотнения рабочего колеса насоса двустороннего входа

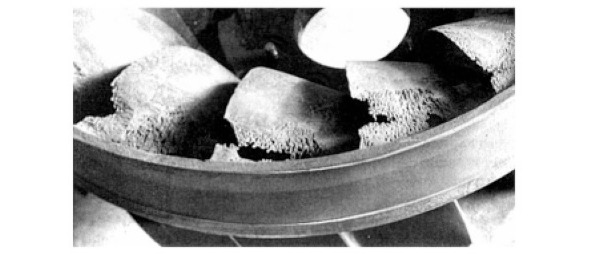

б) Кавитационный износ, см. рис. 1.6, происходит под воздействием кавитационных явлений, возникающих при эксплуатации лопастных гидромашин. Кавитация представляет собой процесс нарушения сплошности потока жидкости на тех участках пути, где местное давление, понижаясь, достигает критического значения, вследствие чего происходит холодное вскипание жидкости и в ней образуется пузыри-каверны, которые, попадая в зону повышенного давления, мгновенно захлопывается на обтекаемой поверхности при этом возникает гидравлический удар, превышающий прочность материала. Процесс кавитации сопровождается также целым рядом сопутствующих явлений, которые таже оказывают влияния на интенсивность кавитационного разрушения.

Рис. 1.7. Кавитационный износ лопастей рабочего колеса центробежного насоса

в) Кавитационно-гидроабразивный износ характеризуется одновременным воздействием на рабочие органы гидромашин кавитации и твёрдых частиц, содержащихся в перекачиваемой воде. Так как, при этом виде износа твёрдые абразивные включения, как правило, затирают возникающие кавитационные каверны, то внешне кавитационно-гидроабразивный износ имеет вид, изображённый на рис. 1.8.

Рис. 1.8. Кавитационно-гидроабразивный износ центробежного насоса двустороннего входа

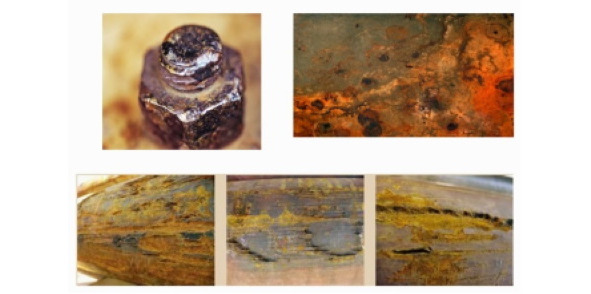

г) Коррозийный износ происходит вследствие химических и электрохимических процессов, возникающих при взаимодействии деталей гидромашин с кислородом и другими химически активными веществами, содержащимися в атмосфере и в перекачиваемой жидкости. Коррозионный износ, рис. 1.9 проявляется в виде ржавчины и осповидных углублений на поверхностях деталей гидромашин.

Рис. 1.9. Коррозийный износ

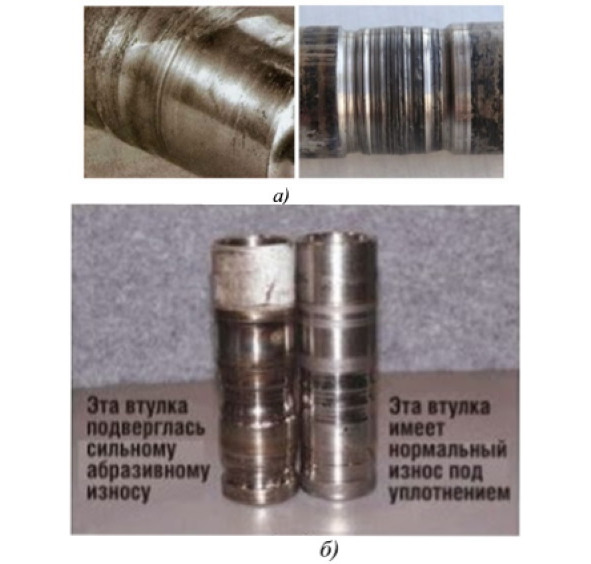

д) Износ от трения контактирующих между собой при относительном движении деталей возникает вследствие:

– недостаточной смазки и охлаждения контактирующих поверхностей, например, в подшипниках скольжения;

– конструктивных особенностей, например,

сальниковых уплотнений валов;

– возникновения механического контакта между вращающимся рабочим колесом и неподвижным кольцом щелевого уплотнения из-за технологических погрешностей, допущенных при изготовлении и сборке гидромашины.

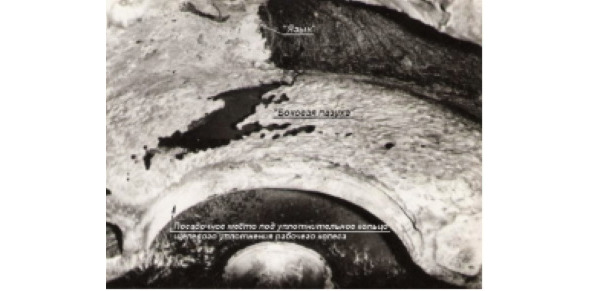

Рис. 1.10. Абразивный износ под сальниковой набивкой: а) вала; б) защитных втулок вала насоса [17]

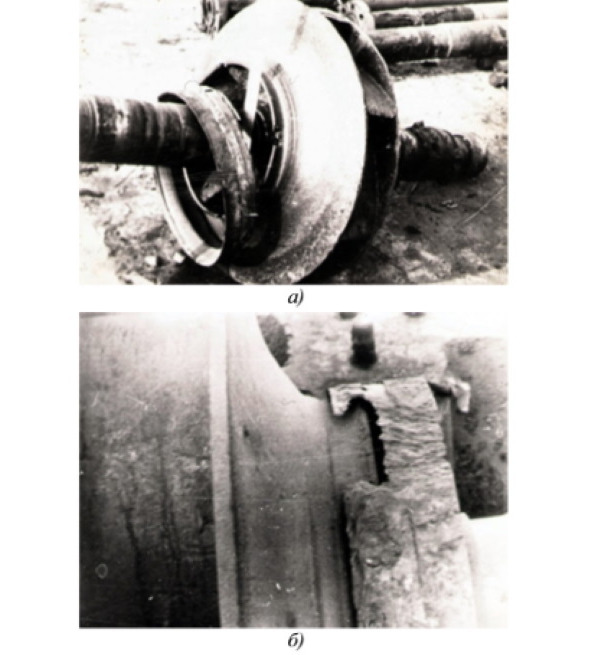

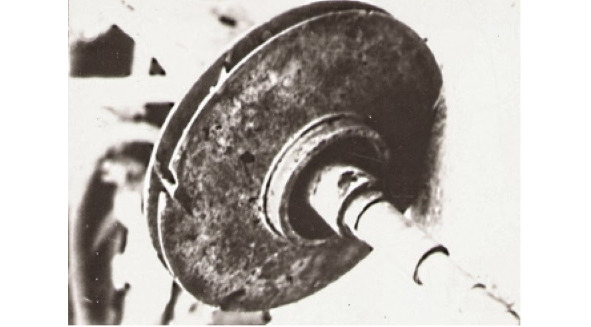

е) Износ, точнее, разрушение, от соударения, рис. 1.11, возникает вследствие попадания в проточную часть насоса относительно крупных твёрдых включений, например, гравия и т. п.

Рис. 1.11. Разрушение выходных кромок лопастей и дисков рабочего колеса насоса при перекачивании воды содержащей твёрдые включения

Кроме обычного износа базовых деталей насоса в процессе эксплуатации, встречаются случаи разрушения чугунных деталей насосов при соударении с твёрдыми предметами или с твёрдой поверхностью, например, вследствие разгрузки сбрасыванием, рис. 1.12.

Рис. 1.12. Разрушение диска нового рабочего колеса насоса вследствие разгрузки сбрасыванием

Как показывает опыт приёмки насосного оборудования, поступающего на крупное ремонтное предприятие Узминводхоза, центробежные насосы двустороннего входа подвергаются воздействию всех перечисленных выше видам износа (см. рис. 1.13).

Рис. 1.13. Схема общего износа центробежного насоса двустороннего входа

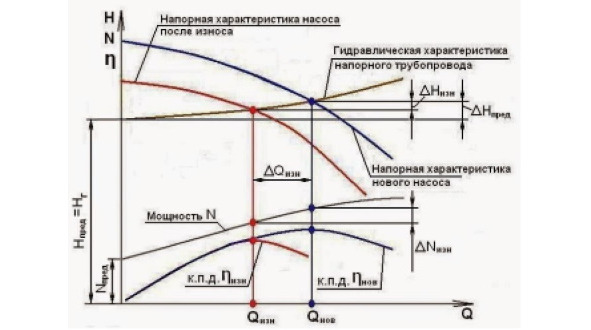

Снижение основных параметров (характеристик) центробежного насоса при износе проточной части показано на рис. 14.

Рис. 1.14. Характеристики центробежного насоса до и после износа

Обозначения: Н – напор; N – мощность; η – КПД; Q – подача; Нг – геометрическая высота подъёма; ΔНизн – снижение напора в процессе износа насоса; Нпред – предельный напор, при котором прекращается подача насоса; ΔНпред – предельное снижение напора, при котором прекращается подача насоса вследствие износа; ΔQизн – снижение подачи в процессе износа насоса; ΔNизн – потери мощности в процессе износа насоса

Из рассмотрения рис. 1.14 нетрудно установить, что при достижении запредельного износа щелевых уплотнений и проточной части насоса напор Н становится равным или меньшим геометрической высоты подъёма (Н ≤ Нг), вследствие чего подача воды в оросительную систему прекращается и вся потребляемая из электросети энергия (Nпред) расходуется впустую.

Кроме того, прекращение подачи воды в оросительную систему приводит к грубому нарушению заданного графика водоподачи и водопотребления и может вызвать снижение урожайности сельскохозяйственных культур.

При отклонении напора насоса от паспортных значений в сторону уменьшения на 4% и более, а КПД насоса более 3% в зависимости от типоразмера необходимо провести техническое обследование проточной части насоса на предмет выявления степени износа рабочего колеса, спирального отвода, щелевых уплотнений и защитных втулок под сальниковой набивкой и принять решение о выводе в ремонт или о замене насоса.

По опубликованным в технической литературе [12], [13], [14], [15], [16] данным, уменьшение КПД в результате износа базовых деталей насоса может составить 10÷12%.

Таким образом, существенное повышение износостойкости насосов путём конструктивных улучшений и за счёт применения износостойких материалов является важной народно-хозяйственной проблемой.

5. КРАТКИЕ СВЕДЕНИЯ ОБ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ

(применяемых для изготовления и ремонта лопастных гидромашин)

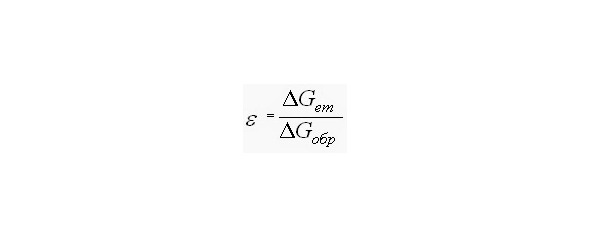

Износостойкость (износоустойчивость) —

сопротивление материалов деталей машин износу.

Надёжность, экономичность и ресурс работы лопастных гидромашин, гидротурбин и насосов, в значительной степени определяется износостойкостью материалов, иcпользуемых при их изготовлении и ремонте. Поэтому вопросам исследования износостойкости различных материалов уделяется значительное внимание в специальной технической литературе [12], [15], [16], [18], [19], [20], [21]. Ниже приведены некоторые результаты упомянутых исследований, которые дают количественную оценку износостойкости материалов, применяемых при изготовлении и ремонте лопастных гидромашин. В качестве критерия оценки используется коэффициент относительной износостойкости ε, который определяется как отношение потерь массы эталона ΔGэт к потере массы образца ΔGобр. [18]

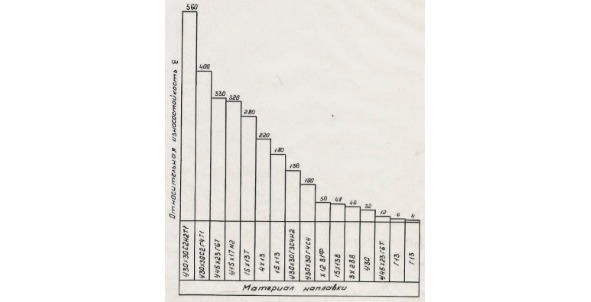

На рис. 1.15. изображена диаграмма относительной износостойкости наплавок при кавитационном износе, построенная по результатам испытаний образцов на струеударной установке. В качестве эталонных были приняты образцы из армко-железа (см. http://www.metaltrade.ru/abc/a/armko_jelezo.htm)

Рис. 1.15. Относительная износостойкость наплавок при кавитационном износе

На рис. 1.16 представлена диаграмма относительной износостойкости тех же наплавок при гидроабразивном и при совместном кавитационно-гидроабразивном износах. Испытания проводились на той же струеударной установке. При испытаниях на гидроабразивный износ струя воды содержала 7÷8% чистого кварцевого песка с диаметром песчинок около 0,2 мм.

Рис. 1.16. Относительная износостойкость наплавок при гидроабразивном и совместным кавитационно-гидроабразивном износах

Длительность испытаний была установлена в 4÷10 раз меньше длительности инкубационного периода (помутнение поверхности) при кавитационном износе, что исключало появление каверн.

При испытаниях на совместный кавитационно-гидроабразивном износ струя воды содержала 0,5% абразивных частиц. Длительность этих испытаний соответствовала продолжительности испытаний на кавитационный износ.

При совместном действии кавитации и абразивных частиц износ поверхности металла становится более равномерным, так как на ней отсутствуют глубокие каверны, возникающие при воздействии только кавитации. [18]

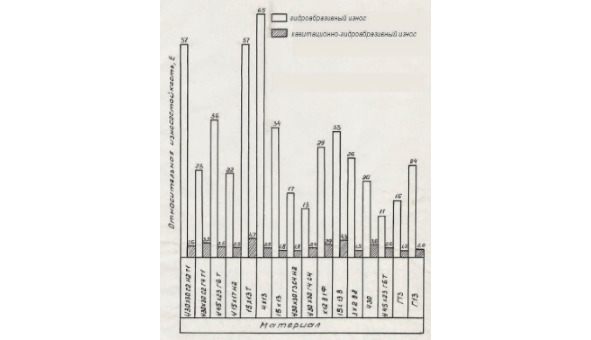

На рис. 1.17 приведена диаграмма относительной износостойкости полимерных материалов при кавитационном и гидроабразивном износах, построенная по результатам испытаний, выполненных в Институте горной механики и техничесой кибернетики им. Фёдорова. Испытания на гидроабразивный износ проводились на роторной установке центробежного типа, в струе свободных абразивов, а на кавитационный износ – на ультразвуковой специальной установке для испытания материалов шахтных насосов на кавитационную стойкость.