Полная версия:

Курс «Применение трубопроводной арматуры». Модуль «Применение поворотной арматуры в энергетике»

Предисловие. Дистанционный курс "Применение трубопроводной арматуры"

Дистанционный курс "Применение трубопроводной арматуры" является самостоятельным курсом системы дополнительного профессионального образования в арматурной отрасли. Его основное предназначение – повышение профессиональной квалификации в области инжиниринга и применения трубопроводной арматуры для широкого круга специалистов.

Особенности курса

Курс "Применение трубопроводной арматуры" предназначен для слушателей, имеющих незначительный опыт или не имеющих опыта в анализе, подборе, и применении арматуры.

Курс может быть полезен для специалистов по эксплуатации арматуры предприятий-потребителей, технических специалистов, коммерческих инженеров, разрабатывающих проектные спецификации арматуры, специалистов по развитию и менеджеров по продажам и маркетингу.

Описание

В результате овладения материалами курса слушатель начинает разбираться в современных подходах к выбору и применению арматуры, знакомится с основными особенностями применения трубопроводной арматуры в основных отраслях промышленности, овладевает навыками подбора арматуры и аксессуаров в зависимости от технических, экономических и проектных требований, практикуется в умении анализа альтернатив выбора арматуры; определяет возможности повышения уровня проектных спецификаций арматуры в ходе ее выбора на основе применения критериев повышения эффективности арматурного хозяйства и использования современных способов сервиса арматуры, более глубоко узнает связи арматуры не только с особенностями технологии, но и с различными сторонами работы предприятий.

По окончании обучения слушатель получает сертификат о прохождении программы дополнительного профессионального образования и удостоверение установленного образца о повышении квалификации.

Структура курса

Курс построен по модульной системе и включает в себя:

1. Базовый модуль "Современные подходы к выбору и применению трубопроводной арматуры",

2. Специализированные модули по применению арматуры в основных отраслях промышленности

– Модуль "Применение арматуры в химии и ЦБП"

– Модуль "Применение арматуры в энергетике

– Модуль "Применение арматуры в ЖКХ"

– Модуль "Применение арматуры в горной промышленности и металлургии"

– Модуль "Применение арматуры в нефтегазовой отрасли"

– Модуль "Арматура и оборудование морских платформ"

– Модуль "Арматура систем антипомпажной защиты и регулирования"

3. Модули по выбору

– Модуль "Основы управления качеством, сертификация и стандартизация трубопроводной арматуры"

– Модуль "Основы предоставления сервисных услуг и организации сервисных центров"

– Модуль "Программы повышения эффективности арматурного хозяйства предприятий-потребителей арматуры"

Для получения документа об образовании и полного обучения по курсу "Применение трубопроводной арматуры" слушатель должен пройти обязательный базовый курс, не менее одного из специализированных курсов и один курс по выбору.

Особенности дистанционного обучения на курсе

Курс построен в виде электронного учебника и рабочей тетради, что дает возможность слушателям курса использовать свои комментарии и наработки в качестве рабочего конспекта в своей дальнейшей практической работе и профессиональной деятельности.

Сроки обучения

Срок обучения 3 мес. по методике дистанционного обучения с момента открытия доступа по базовому курсу "Применение трубопроводной арматуры" и до 6 месяцев по курсу со специализацией.

Виды специализации

Применение трубопроводной арматуры в химии и ЦБП. Специализация включает изучение курса "Современные подходы к выбору и применению арматуры" и углубленное изучение вопросов применения арматуры в химической и целлюлозно-бумажной промышленности.

Применение трубопроводной арматуры в энергетике. Специализация включает углубленное изучение курса "Применение трубопроводной арматуры в энергетике.

Применение трубопроводной арматуры в ЖКХ. Специализация включает углубленное изучение курса "Применение трубопроводной арматуры в ЖКХ".

Применение трубопроводной арматуры в горной промышленности и металлургии. Специализация включает углубленное изучение курса "Применение трубопроводной арматуры в горной промышленности и металлургии".

Применение трубопроводной арматуры в нефтегазовой отрасли. Специализация включает углубленное изучение курса "Применение трубопроводной арматуры в нефтяной, газовой, нефтеперерабатывающей и нефтехимической промышленности".

Программы повышения эффективности арматурного хозяйства предприятий-потребителей. Специализация включает углубленное изучение курса:

"Основы предоставления сервисных услуг и организации сервисных центров"

"Программы повышения эффективности арматурного хозяйства предприятий-потребителей арматуры".

РЕГИСТРАЦИОННАЯ ФОРМА

приведена на сайте www.novotechnos.com и www.promconsult.org

СОДЕРЖАНИЕ ПРОГРАММЫ

ОБУЧЕНИЕ С ПРИМЕНЕНИЕМ ДИСТАНЦИОННОЙ ФОРМЫ ОБУЧЕНИЯ

Что такое дистанционное обучение? Андрагогический подход к обучению. Основы методики дистанционного обучения в профессиональном образовании. Технология дистанционного обучения. Электронные учебники и методические пособия. Руководства в помощь слушателям. Поддержка слушателей. Тьюторы. Группы самопомощи. Организация самостоятельной работы. Маршрутная карта обучения. Самооценка прогресса в обучении. Пути повышения навыков самообразования при дистанционном обучении.

ОСНОВНОЙ МОДУЛЬ

МОДУЛЬ 1. СОВРЕМЕННЫЕ ПОДХОДЫ К ВЫБОРУ И ПРИМЕНЕНИЮ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Модуль "Современные подходы к выбору и применению трубопроводной арматуры" курса "Применение трубопроводной арматуры" дает представление об основах выбора трубопроводной арматуры в зависимости от различных противоречивых требований, которые, как правило, предъявляются к трубопроводной арматуре.

Обсуждаются технические, экономические и проектные критерии в выборе трубопроводной арматуре. Дается представление о подходах к выбору перспективных моделей арматуры на основе прогнозных критериев и применения функционально-стоимостного анализа, как одного из самых эффективных методов при выборе арматуры.

Проводится обзор применения арматуры в основных отраслях промышленности, таких как химическая, целлюлозно-бумажная промышленность, энергетика и ЖКХ, нефтегазовая промышленность, металлургия и такие важные отраслевые сегменты как криогенная техника и промышленные газы, пищевая и фармацевтическая промышленность.

Модуль снабжен большим количеством кейсов, демонстрирующих применение показанных моделей и концепций на практике.

СПЕЦИАЛИЗИРОВАННЫЕ МОДУЛИ

МОДУЛЬ 2. ПРИМЕНЕНИЕ ТРУБОПРОВОДНОЙ АРМАТУРЫ В ХИМИИ И ЦБП

Модуль "Применение трубопроводной арматуры в химии и ЦБП" рассматривает основные подходы к выбору и применению арматуры в основных технологических процессах и установках химической и целлюлозно-бумажной промышленности. Рассматриваются основные сложности и проблемы применения арматуры в древессно-массном, целлюлозном и бумажном производстве, а также деревообрабатывающей промышленности.

Особое внимание уделяется рассмотрению вопросов применения арматуры в энерготехнологических котлах химических и целлюлозных производств. Показано сравнение применения различных видов арматуры и тренды развития арматуры в зависимости от развития средств автоматизации.

В дополнительном модуле "РАЗВИТИЕ ПАРАМЕТРОВ РЕГУЛИРУЮЩЕЙ АРМАТУРЫ В КОНТУРАХ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ СХЕМ ЦБП" демонстрируются перспективы развития арматуры в зависимости от изменения требований целлюлозно-бумажного производства, усовершенствований в технологических схемах контурах регулирования.

МОДУЛЬ 3. ПРИМЕНЕНИЕ АРМАТУРЫ В ЭНЕРГЕТИКЕ

Модуль "Применение арматуры в энергетике и ЖКХ" дает представление о применении энергетической арматуры в крупных энергетических тепловых электростанциях, котельных и энерготехнологических установках, а также в промышленной энергетике. Особое внимание уделено вопросам применения арматуры вращательного действия и наиболее эффективным местам ее установки по сравнению с линейной арматурой.

МОДУЛЬ 4. ПРИМЕНЕНИЕ АРМАТУРЫ В ЭНЕРГЕТИКЕ

Модуль "Применение арматуры в ЖКХ" дает представление о применении арматуры в котельных, теплосетях, тепловых пунктах, сетях газораспределения, водоснабжения, водоочистки и других объектах ЖКХ.

Рассматривается применение различных видов трубопроводной арматуры на магистральных теплопроводах. Среди арматуры для ЖКХ рассматриваются ее различные виды и применимость в тех или иных условиях эксплуатации.

МОДУЛЬ 5. ПРИМЕНЕНИЕ АРМАТУРЫ В ГОРНОЙ ПРОМЫШЛЕННОСТИ И МЕТАЛЛУРГИИ

Модуль "Применение арматуры в металлургии и горной промышленности" рассматривает особенности применения арматуры для горно-обогатительных, горно-металлургических, горно-химических, электрометаллургических и других производств черной, цветной металлургии, промышленности минеральных удобрений и других предприятий горнодобывающей промышленности.

Приводятся основные схемы и решения по применению различных видов арматуры на флотационных установках, сушильных барабанах и сепараторах, устройствах загрузки ферросплавов, печах, МНЛЗ, криогенных станциях и пр.

МОДУЛЬ 6. ПРИМЕНЕНИЕ АРМАТУРЫ В НЕФТЕГАЗОВОЙ ОТРАСЛИ

Модуль "Применение арматуры в нефтегазовой отрасли" дает представление о применении арматуры в основных процессах и установках и трубопроводах нефтяной и газовой промышленности, а также о применении арматуры на нефтехимических, нефтеперерабатывающих производствах и устройствах хранения нефти и газа.

МОДУЛЬ 7. АРМАТУРА И ОБОРУДОВАНИЕ МОРСКИХ ПЛАТФОРМ

В модуле "Арматура и оборудование морских платформ" представлено современное состояние трубопроводной арматуры, применяемой на морских платформах. Рассмотрены основные виды оборудования морских платформ, показаны примеры установки арматуры и основные проблемы, связанные с работой оборудования и арматуры.

Особое внимание уделено оборудованию и арматуре систем безопасности, как одной из ведущих систем морских платформ.

МОДУЛЬ 8. АРМАТУРА АНТИПОМПАЖНОЙ ЗАЩИТЫ И РЕГУЛИРОВАНИЯ

В модуле "Арматура для систем антипомпажной защиты и регулирования" рассматриваются основные явления и закономерности, характеризующие протекание помпажа в компрессорных установках, схемы антипомпажной защиты и регулирования на практических примерах.

Основное внимание уделено современной антипомпажной арматуре, применяемой для автоматизированных систем антипомпажной защиты и регулирования. Приведены конкретные примеры и кейсы по современной арматуре известных компаний.

Рассмотрены вопросы расчета антипомпажной арматуры и особенности применения антипомпажной арматуры для конкретных типов компрессорных установок.

МОДУЛИ ПО ВЫБОРУ

МОДУЛЬ 9. ОСНОВЫ УПРАВЛЕНИЯ КАЧЕСТВОМ, СЕРТИФИКАЦИЯ И СТАНДАРТИЗАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Модуль "Основы управления качеством, сертификация и стандартизация трубопроводной арматуры" дает возможности слушателям ознакомиться с проблемами управления качеством трубопроводной арматуры, с ведущими международными системами стандартизации, затрагивающими сферу технического регулирования в области трубопроводной арматуры.

Подробно приводится методика поиска и идентификации международных и национальных стандартов. Проводится сопоставление отечественных нормативных документов на трубопроводную арматуру с аналогичной арматурой зарубежных стран и систем стандартизации. Показывается типовая структура российских стандартов. Демонстрируется сравнение структуры и оформления государственных стандартов РФ и спецификаций Американского нефтяного института (API). Проводится сравнительный анализ нормативных баз на трубопроводную арматуру.

МОДУЛЬ 10. ОСНОВЫ ПРЕДОСТАВЛЕНИЯ СЕРВИСНЫХ УСЛУГ И ОРГАНИЗАЦИИ СЕРВИСНЫХ ЦЕНТРОВ

Модуль "Основы предоставления сервисных услуг и организации сервисных центров" показывает особенности формирования сервисных услуг в сфере трубопроводной арматуры. Пособие курса содержит материалы по созданию и продвижению сервисных услуг и организации сервисных центров, основанных на практическом опыте сервисных служб арматурных компаний и компаний по продаже промышленного оборудования.

Подробно рассматриваются проблемы ремонта и обслуживания на предприятиях-потребителях, демонстрируются типовые сервисные программы обслуживания потребителя, существенное внимание уделяется особенностям организации работы склада и поставки запчастей, организации сервисного центра, источникам экономической эффективности сервиса и перспективам его развития. Приводится объемный материал по требуемым документам для организации работы сервиса и практические примеры сервисных программ для конкретных видов арматуры.

МОДУЛЬ 11. ПРОГРАММЫ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ АРМАТУРНОГО ХОЗЯЙСТВА ПРЕДПРИЯТИЙ-ПОТРЕБИТЕЛЕЙ АРМАТУРЫ

Модуль "Программы повышения эффективности арматурного хозяйства" дает представление об основных тенденциях развития арматурного парка на предприятиях и о том, как можно было бы повысить эффективность использования арматуры на предприятиях-потребителях арматуры.

Среди основных программ повышения эффективности арматурного хозяйства предприятий выделяются:

– Программа "Специальная арматура и арматура для специализированных производств"

– Программа "Перевод линейной арматуры на арматуру с вращательным движением шпинделя"

– Программа "Арматура для критических участков и контуров регулирования"

– Программа "Повышение общей и метрологической надежности"

– Программа "Модернизация арматуры под новые условия производства"

– Программа "Унификация и стандартизация арматурного хозяйства"

– Программа "Агрегатирование арматурных узлов"

– Программа "Замена аналоговых позиционеров на цифровые и программы смартизации" и др.

Широко рассматриваются коммерческие программы с производителями отдельного оборудования и установок и программы сервисного обслуживания.

Введение

Энергетика является одним из важнейших потребителей арматуры. В ней используется значительное количество жидких и газообразных сред. Высок уровень непрерывности процессов. Количество контуров, обслуживающих основное производство, включающих подачу пара, воды, различных химических реагентов и отвода побочных продуктов весьма значительно. Значительное число трубопроводных обвязок связывают процессы между собой. На них, как и на многих агрегатах установлена или может быть установлена поворотная арматура, поскольку во многих случаях она может иметь преимущество перед арматурой типа седельных вентилей и клиновых задвижек.

В энергетике задействовано множество сложных сред, обладающих высокой специфичностью. В частности, арматура должна работать на средах с высокими энергетическими параметрами (пар, масло и вода высокого давления); взрывоопасных (газы, кислород, водород); летучих или тяжелых (азот, аргон, ксенон); абразивных (доломит, известь); агрессивных (серная кислота, химикаты химводоподготовки) или специфичных (среды АЭС).

Многочисленные и сложные среды вместе с высокой непрерывностью процесса требуют высокого уровня автоматизации. Сама автоматизация наиболее эффективна в случае использования поворотной арматуры, способной воспринимать и реализовывать законы регулирования на основе оптимальных расходных характеристик и высокой пропускной способности. Такая арматура обязательно снабжается различными видами приводов, включая электрические, гидравлические и пневматические. Степень ее совершенства будет характеризоваться не только способностью выполнять управляющие сигналы системы автоматизации, но и иметь возможность производить собственную диагностику и предсказывать свое состояние, без чего уже во многих случаях невозможно провести плановую диагностику и назначить ТО.

В предлагаемом пособии рассматривается запорно-регулирующая арматура поворотного типа преимущественно с автоматическим управлением. Используются сложившиеся термины до принятия ГОСТ 24856-2014. С целью избежать избыточности в рисунках близких или одинаковых клапанов, дается ссылка на источник (3). В нем по кодировке можно получить исчерпывающую информацию о особенностях конструкции указанного типа клапана.

1. Условия применения арматуры

Применение поворотной арматуры зависит от применяемых сред. В качестве основных сред, где может быть широко применена поворотная арматура, можно выделить следующие:

Газы. Газопроводы, распределительные трубопроводы используемых газов (кислородопроводы, аргонопроводы, трубопроводы азота, трубопроводы водорода и водородсодержащих газов и т.п.)

Вакуум – дегазации, среднего и глубокого вакуума.

Жидкие среды – мазутопроводы, трубопроводы сернокислотные, маслопроводы и др.

Энергетические среды – пар, вода высокого давления, конденсат.

Характерным отличием использования поворотной арматуры является то, что она, в целом, как более «способная» к автоматизации, используется в технологических трубопроводах.

Арматура делится на запорную и регулирующую. Запорная арматура служит для отсечки потока и составляет до 80-95% всей арматуры. К ней относят запорные краны и заслонки отсечки потока, аварийной отсечки или вентилирования.

Наибольшая часть арматуры ТЭС и АЭС имеет небольшие диаметры, до 100-150мм. К ней относятся многочисленные типоразмеры арматуры вспомогательных систем, таких как пробно-спускная арматура, выпуска воздуха, дренажа и др. Главным способом ее совершенствования является нахождение способов ее унификации и снижения издержек при эксплуатации.

Регулирующая арматура служит для регулирования параметров тепловых схем. Типичными представителями ее являются клапаны регулирования расхода, давления, уровня.

Автоматическое управление. Автоматический привод необходим для обеспечения непрерывности процесса.

2. Проблемы перехода от арматуры возвратно-поступательного действия к поворотной арматуре

2.1. Запорная арматура

Еще в 70-х годах применение задвижек и вентилей было распространено значительно шире, чем поворотных заслонок (Прим. В настоящее время, их заменяют на термин "поворотные дисковые затворы") и шаровых кранов. Применение поворотных заслонок ограничивалось температурой не более 100оС. Это было связано с применением преимущественно резиновых уплотнений, неотработанностью конструкций, отсутствием решений для потоков с повышенными параметрами, малой долей автоматизации и большой долей ручного труда, для которого характерны простые способы отсечки и регулирования потока.

Сегодня поворотные заслонки уже способны выдерживать температуры не менее 600оС при давлениях свыше 400 Бар (заслонки компании MAPAG, отделение Metso Automation) с герметичностью, соответствующей классу 1 по ГОСТ 9744 в обоих направлениях. Вместо обычных резиновых прокладок используется широкий спектр мягких уплотнений, способных выдерживать температуры до 260оС без потери герметичности. Металлические уплотнения дали возможность применять заслонки в условиях абразивных, сильно загрязненных сред, в т.ч. пара и воды, с повышенным содержанием соли.

Решение проблемы герметичности поворотных заслонок было осуществлено при переходе от безэксцентрикового исполнения, не гарантирующего достаточную герметичность, сначала к одноэксцентриковому уплотнению, и далее к двухэксцентриковому уплотнению, и, для наиболее сложных случаев – к трехэксцентриковому уплотнению. Последнее гарантирует герметичное уплотнение по VI классу. Их существенное достоинство по сравнению с применяемыми клиновыми задвижками состоит в минимальном весе и габаритах. Вес поворотных заслонок в 1,5 – 3 раза меньше по сравнению с задвижками. Малая строительная длина создает возможности для уменьшения общей протяженности трубопроводов и сокращения расходов на потребление насосами.

Можно выделить несколько основных направлений замены клиновых и шиберных задвижек поворотными заслонками:

1. В условиях, где критичны размеры, в частности, крупные диаметры трубопроводов. Начиная с условного прохода 400мм, строительная высота поворотной заслонки, включая привод, может быть в 1,5-5 раз меньше. В частности, для компактных трубопроводных обвязок и агрегатированных арматурных блоков более применимы малогабаритные поворотные заслонки.

2. В условиях, где требуется не только отсечка, но и регулирование. Поворотные заслонки обладают значительно более высокой способностью к регулированию по сравнению с задвижками.

3. В условиях, где важна сочетаемость с системами автоматизации и простота автоматизации. Равнопроцентная расходная характеристика поворотных заслонок позволяет значительно облегчить формирование алгоритма регулирования и привести характеристики к линейным. Поэтому поворотные заслонки значительно более просто автоматизируются.

4. В условиях, где критичен вес арматуры. В частности, это могут быть устройства, подверженные сильной вибрации, или работа которых зависит от уровня сейсмичности, а также в условиях, где требуется сертификация по сейсмостойкости, например, для крупных ТЭС и АЭС.

5. В условиях, где критична стоимость арматуры. В связи с тем, что стоимость металла в арматуре может достигать 70%, снижение веса является одним из главных способов общего снижения стоимости арматуры. В частности, значительный успех титановых поворотных заслонок при перекачке агрессивных сред, даже с наличием взвешенных частиц по сравнению с титановыми задвижками, связан с тем, что они имеют меньший вес и, соответственно, меньшую стоимость.

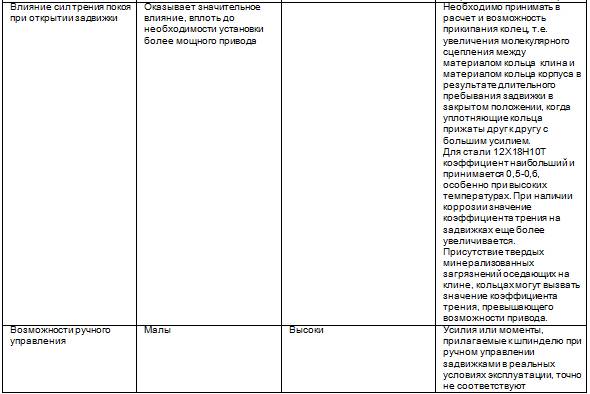

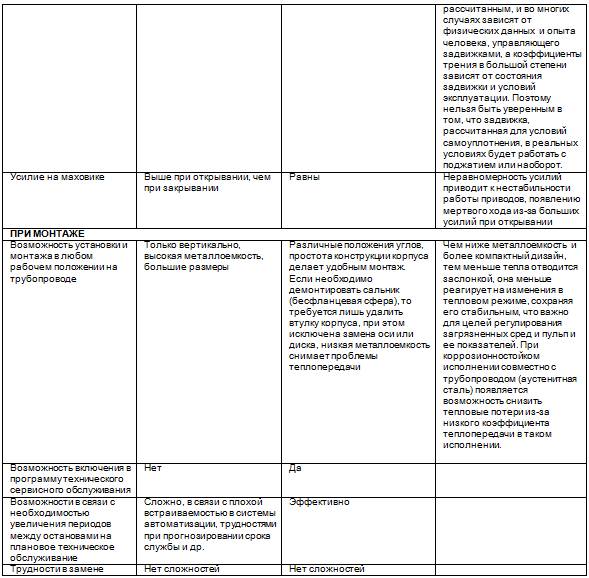

ПРЕИМУЩЕСТВА ПРИМЕНЕНИЯ ПОВОРОТНЫХ ЗАСЛОНОК ВМЕСТО ЗАДВИЖЕК

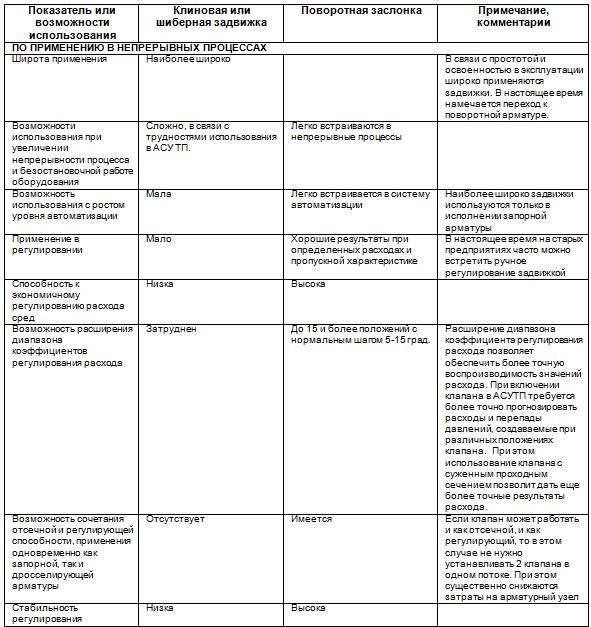

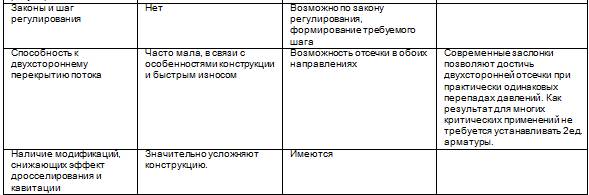

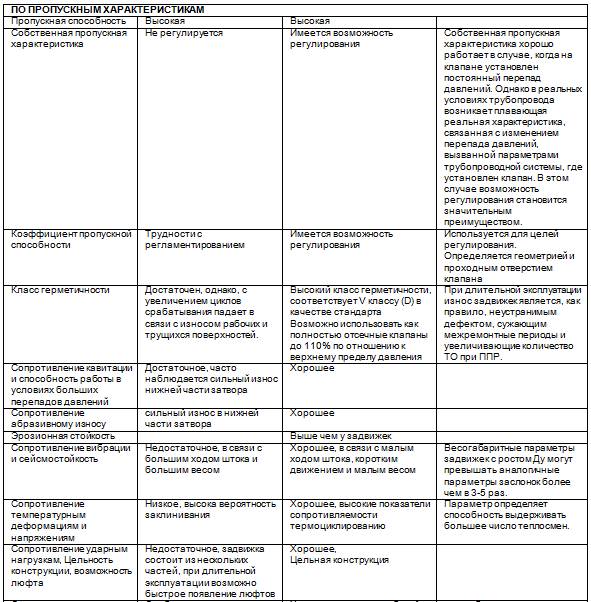

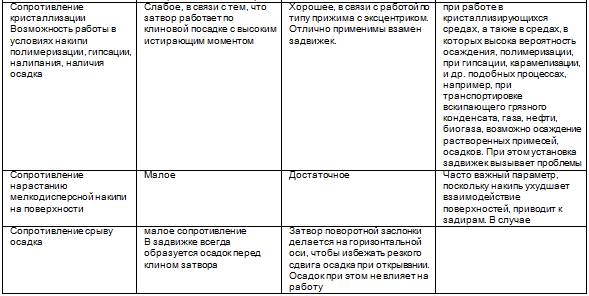

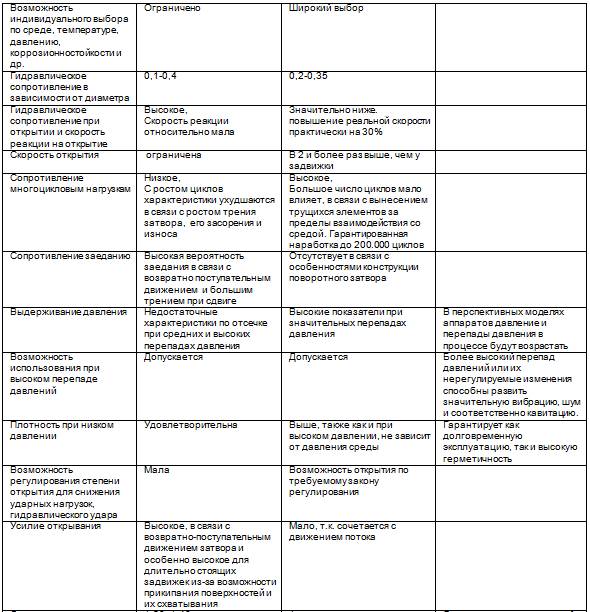

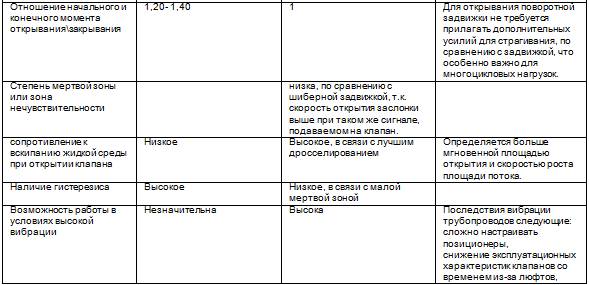

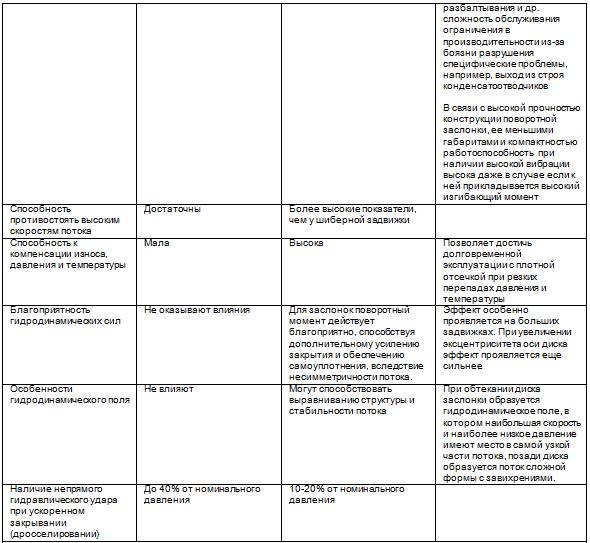

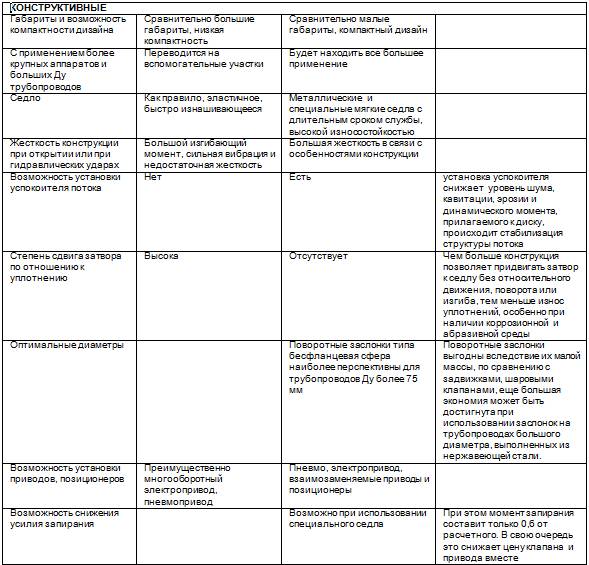

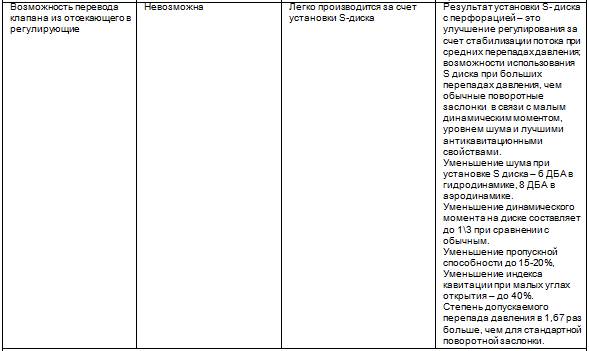

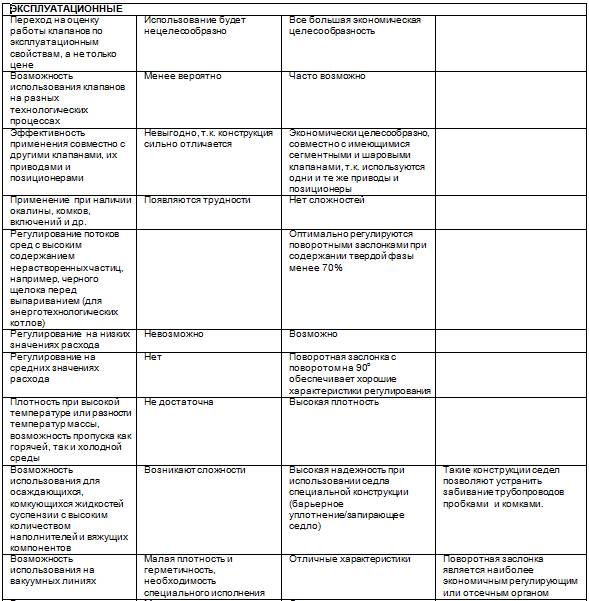

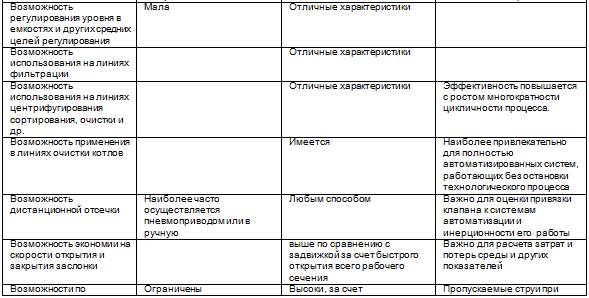

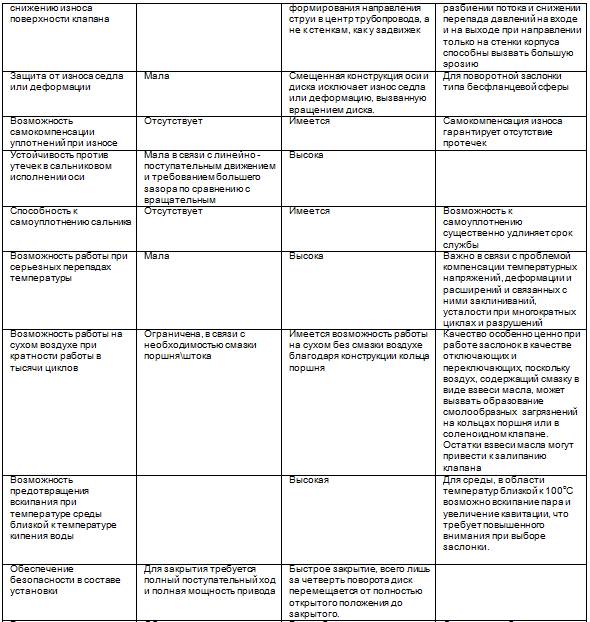

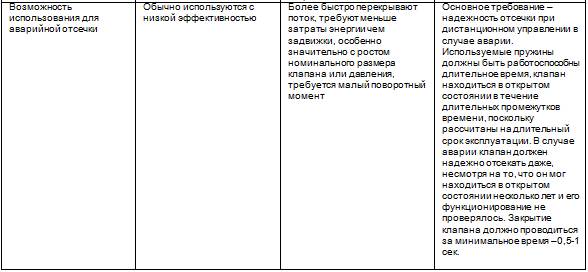

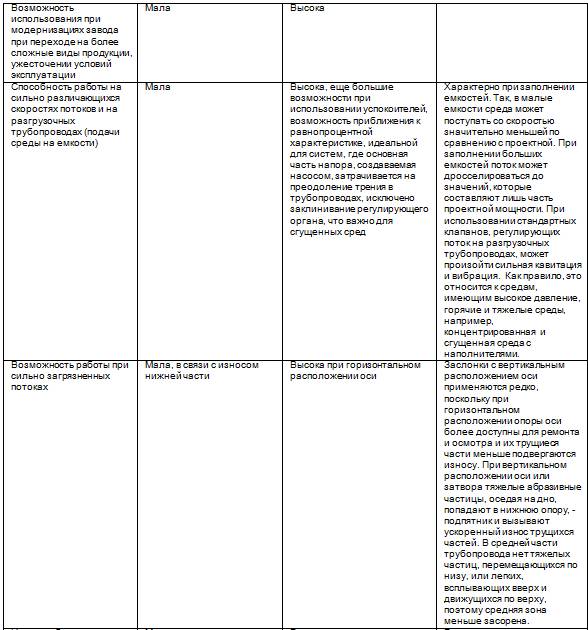

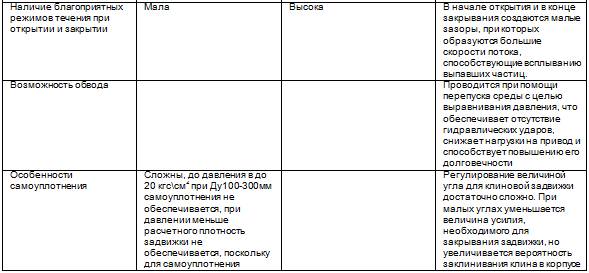

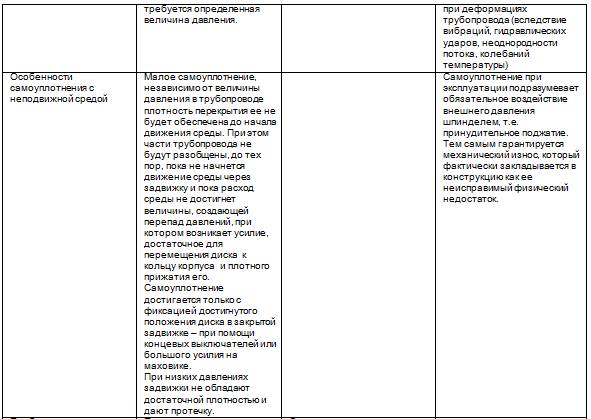

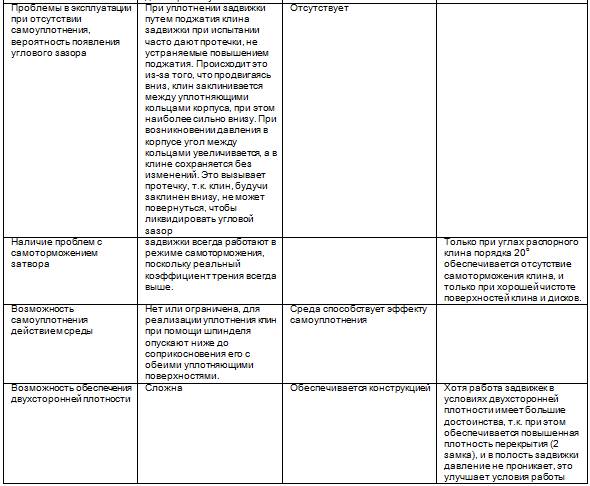

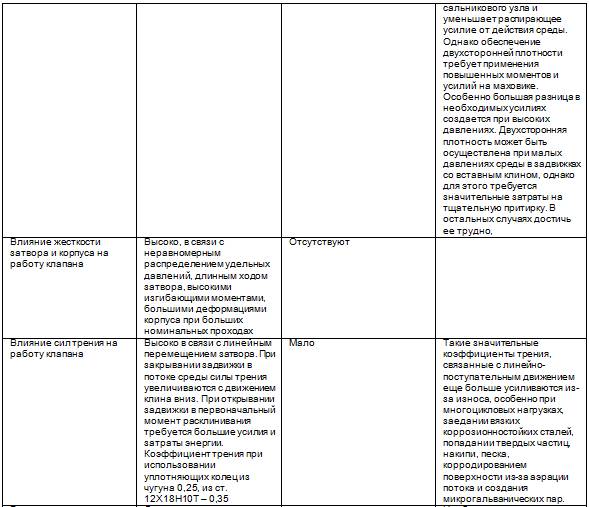

Ниже показаны сводные характеристики преимуществ применения поворотных заслонок вместо задвижек, табл.2.1.

Табл. 2.1. Преимущества применения поворотных заслонок по сравнению с задвижками

ПРИМЕНИМОСТЬ ПОВОРОТНОЙ АРМАТУРЫ В ТЕПЛОВЫХ СХЕМАХ ТЭС и АЭС

Хотя тенденция к замене задвижек и вентилей, безусловно, прослеживается, однако, поворотная арматура не заменяет многие специализированные виды арматуры. В частности, это специализированная арматура, включая предохранительную, защитную, распределительную, смесительную и т.п.

Однако с ростом автоматизации будет заметен перевод ряда типов арматуры из простых регуляторов на принудительное регулирование. Оно происходит посредством выполнения команд управления, идущих от системы автоматизации, а не только от прямых регуляторов, осуществляющих саморегулирование процесса. Таким образом, например, уже начался перевод регуляторов прямого действия на горелочном оборудовании на применение регулирующих клапанов, как правило, поворотного типа, действующих не от настроенного на определенный параметр давления МИМ (Мембранного Исполнительного Механизма), а от команды системы управления.

В предохранительной арматуре выделяется подсегмент арматуры быстрого срабатывания (быстроотсечная арматура), где применение поворотных клапанов, в большей степени поворотных заслонок, было бы наиболее эффективно.